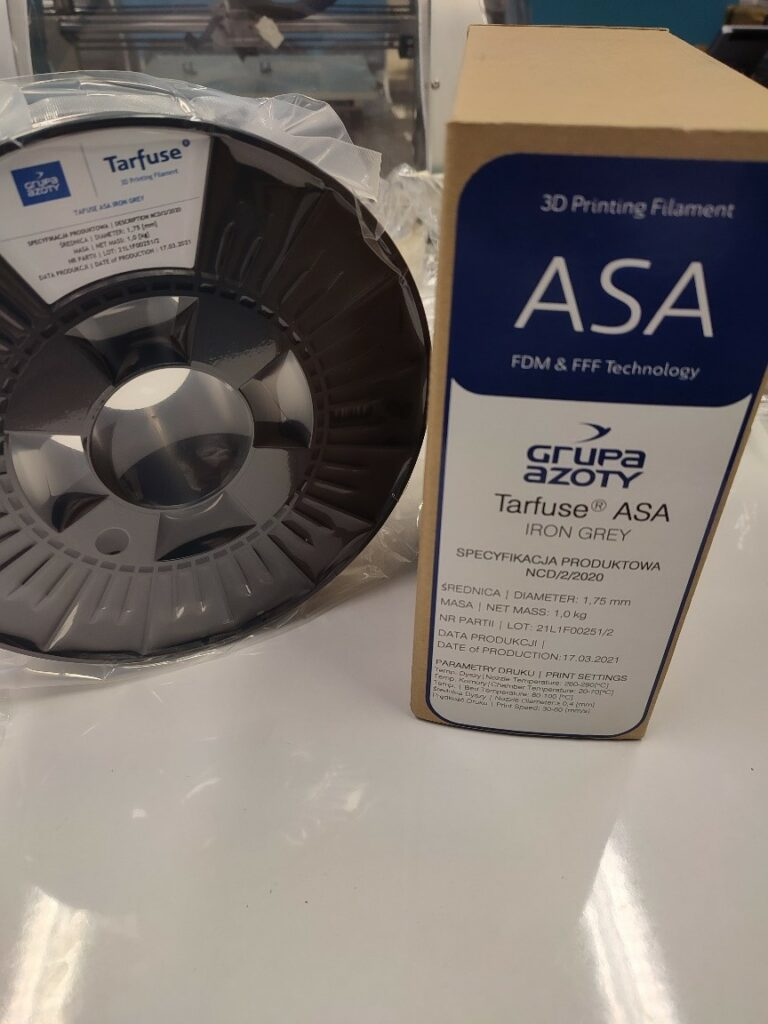

Tak jak obiecałem w poprzednim artykule mamy kolejny przykład drukowania na Filamencie Tarfuse® ASA. Dla przypomnienia jest to materiał należący do grupy materiałów technicznych. Dedykowany jest do modeli, w których zależy nam na dużej wytrzymałości odporności na uderzenia, jednak tym razem bardziej zależało nam na temperaturze mięknienia powyżej 100 stopni i oraz stabilności wymiarowej. Wprawdzie wykorzystałem już ten materiał kilka tygodni temu do produkcji kotwy do słupa dla klienta. Jednak tym razem wymogi dla przeznaczenia modelu były nieco inne.

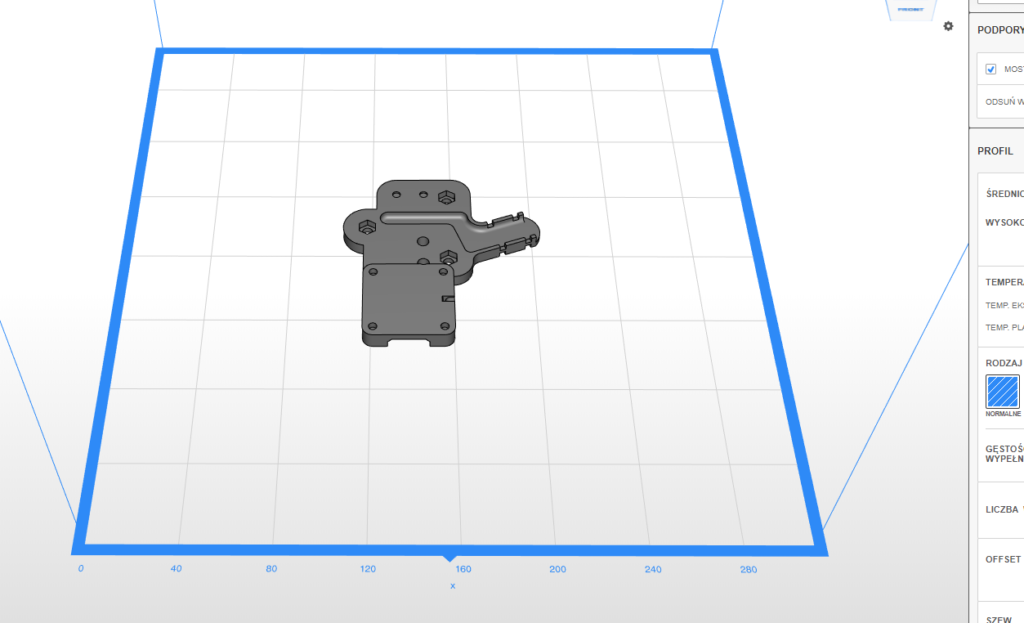

Naszą potrzebą było usprawnienie naszej drukarki Creality cr10 S5. Ta maszyna posiada całkiem spore pole robocze (500x500x500), przez co wykorzystujemy ją do dużej ilości zleceń od klientów. Jakiś czas temu postanowiliśmy przerobić ją tak, by wstawić ekstruder Hemera, oraz Hot-end Super Volcano. Dzięki temu moglibyśmy znacząco poprawić jakość i szybkość sporządzanych wydruków. Najbardziej zależało nam na możliwości założenia dyszy o bardzo dużej średnicy, na przykład 1,4 mm, co jest rozwiązaniem mocno niestandardowym.

Takie przeróbki wymagają zmiany systemu mocowania „karetki” i jest to dosyć duża ingerencja w konstrukcję drukarki. Tym bardziej istotna jest wysoka stabilność wymiarowa. Nie ma mowy o jakichkolwiek niedociągnięciach, czy choćby najmniejszym zakrzywieniu na warstwie. Wszystko musi być idealnie.

Do wydruku postanowiliśmy wybrać gotowy, sprawdzony model z thingiverse

Ze względu na właściwości materiału Tarfuse® ASA koniecznym jest użycie drukarki z zamkniętą komorą roboczą. Jak już pisałem w poprzednim artykule drukowanie z otwartą komorą może się okazać niepotrzebną stratą filamentu. Potrzebujemy stabilnej temperatury. Ja do takich zadań specjalnych wybieram Zortrax m200. Problem w tym, że gdy poprzednio drukowałem na Tarfuse® ASA wybrałem w aplikacji Z-suite gotowy profil pod ten materiał. Tym razem, mając nieco więcej czasu chciałem sprawdzić w jakich zakresach najlepiej topi się ASA od Grupy Azoty. Producent na opakowaniu podaje temperaturę topnienia pomiędzy 260 a 290 stopni. Warto sprawdzić jak drukarka poradzi sobie w różnych zakresach.

Tym razem postanowiłem zacząć testy od 290 na dyszy i 105 na stole i okazało się to zbyt dużo, przynajmniej dla M200. Wydruk zapowiadał się w miarę dobrze, jednak miałem obawy o zgodność wymiarowa i ewentualne podwinięcie. Przy drugiej próbie zmniejszyłem temperaturę do 280 stopni i zmniejszyłem chłodzenie do 20% i okazało się, że był to strzał w dziesiątkę. Grubość warstwy wybrałem 0,14 (dysza 0,4) i wypełnienie na 30%, które akurat w tym modelu nie ma aż tak dużego znaczenia. Prędkość zmniejszyłem do 80% i grzanie stołu na 90 stopni.

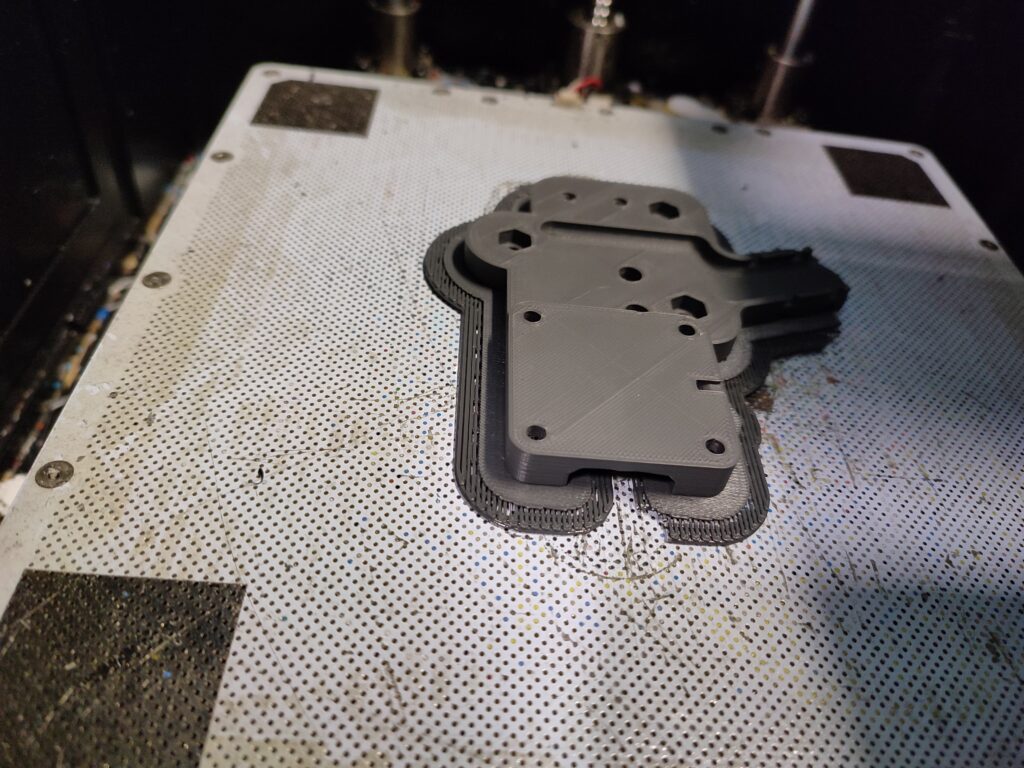

Tym razem wszystko wyszło ja należy. Model jest mocny i wytrzymały, a co najważniejsze zgodny wymiarowo. Jedyną rzeczą na jaką mógłbym ponarzekać było ściąganie niektórych podpór, jednak lekko nadgorliwe wstawianie supportu to akurat domena Z-suite.

Efekty widoczne na zdjęciach:

Pod raftem tak jak w poprzednich wydrukach nastąpiła delikatna

zmiana barwy, co można zniwelować obróbką termiczną. W naszym

przypadku kolor nie ma żadnego znaczenia. Pozostaje teraz jedynie

zamontować wszystko do drukarki i sprawdzić jak działa. Jednak ze

względu na ferie

i oczekiwanie na zamówione części

będziemy mogli tego dokonać dopiero w przyszłym tygodniu. Zdjęcia

z montażu na drukarce zamieszczę w kolejnym artykule.

W przyszłym tygodniu postaram się zaskoczyć czymś nietypowym – drukowanie z plików medycznych DICOM.