Tematem dzisiejszego artykułu jest drukowanie elementów pod specjalne zamówienie, wykonanych z proszku w technologii SLS na drukarce 3D Lisa Pro.

Dostaliśmy zlecenie na pilne wykonanie modeli z mocnego materiału. Drukowany obiekt to stopki do mebli robionych pod wymiar o trzech punktach podparcia. Dodatkowo model zawierał gwint o skoku 2 milimetry do precyzyjnej regulacji wysokości. Klientowi bardzo zależało na czasie i prosił o wykonanie 3 sztuk jak najszybciej. Wydruki musiały być mocne i wytrzymywać spore obciążenia w narożnej szafce garażowej. Dodatkowo regulacja wysokości za pomocą gwintu musiała działać bez zarzutu. Do tej pracy idealnie pasuje PA 12 od Sinterit.

Zaczynamy od tego, że sprawdzamy ilość materiału w drukarce aby ustalić ilość materiału do uzupełnienia proszkiem odświeżającym. Drukarka Lisa zrobi to za nas podając precyzyjnie ilość świeżego proszku, którą należy zmieszać z odzyskanym materiałem.

Informacja jest zapisana po poprzednim wydruku w sofcie drukarki i znajduje się na wyświetlaczu. Mieszanka musi być dobrana idealnie, by recykling był wydajny, a kolejny wydruk się udał. Waga potrzebnego świeżego proszku jest również automatycznie obliczana również przez Sinterit Studio i widoczna w poprzednim pliku „s-code”.

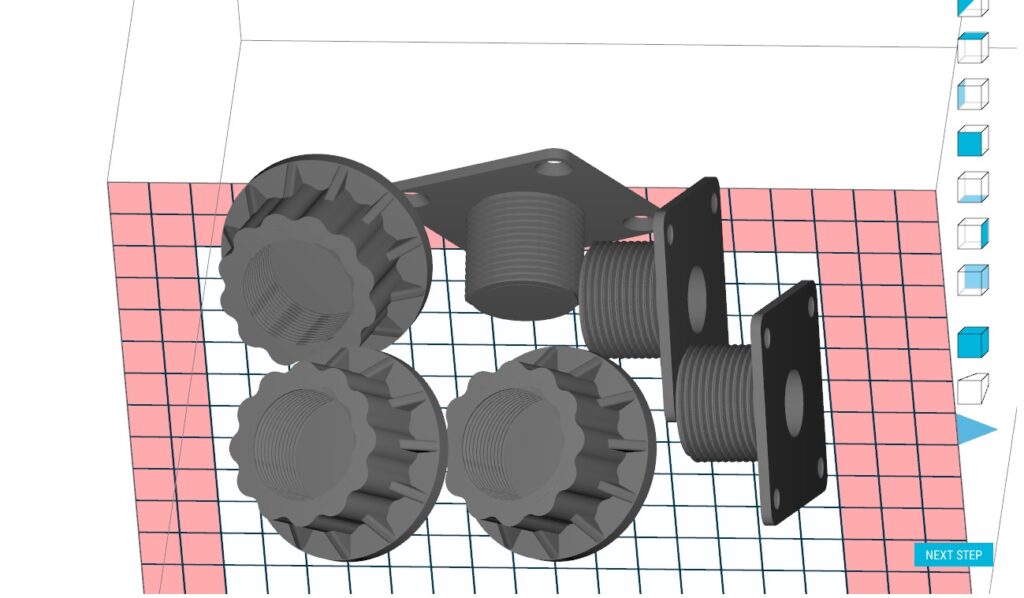

Jak to bywa w technologii SLS, kluczowe jest ułożenie modelu na platformie. Obiekty nie są zbyt skomplikowane, jednak zawierają wgłębienia, których otwory powinny być skierowane ku górze.

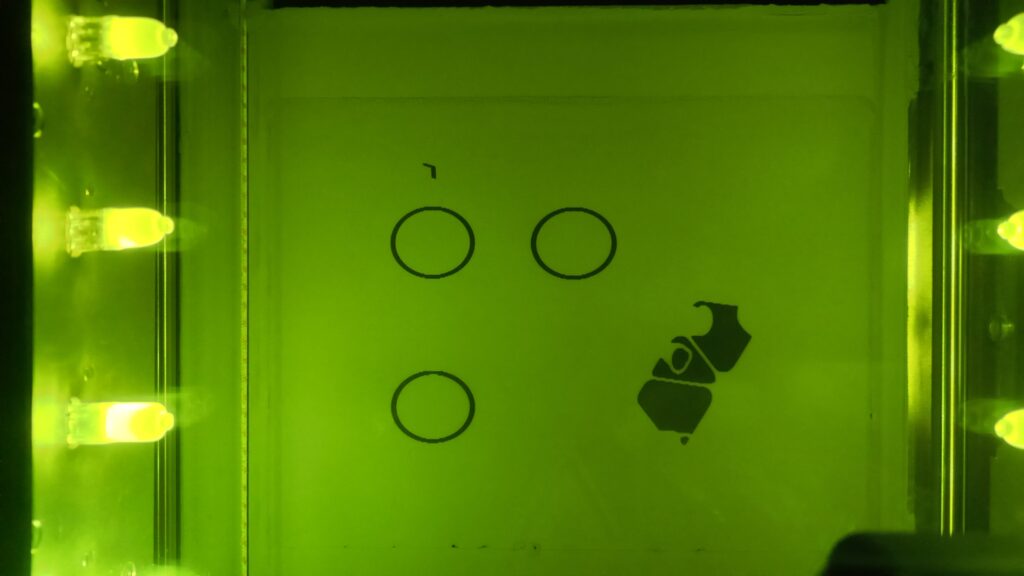

Przy takim ułożeniu modelu i wybraniu warstwy na 0,175 mm wydruki miały zostać wykonane w trochę ponad 24 godziny. Oczywiście w tym czasie można podejrzeć jak przebiega „spiekanie” przez kamerę zamieszczoną we wnętrzu naszej drukarki. Ciężko się oprzeć aby nie podejrzeć, pamiętaj my jednak, że podgląd kamery uruchamia się jednorazowo na 10 sekund.

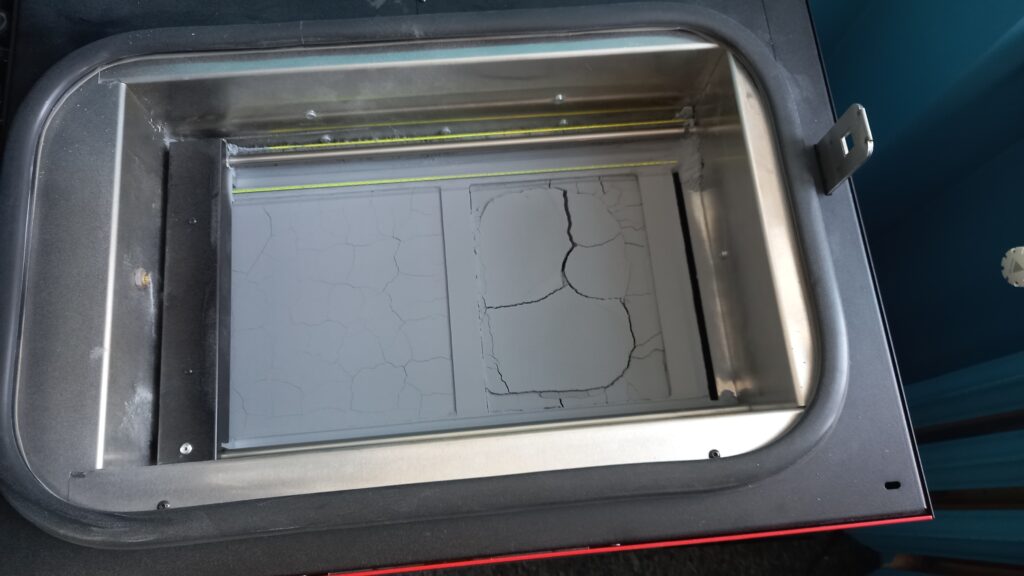

Pamiętajmy, że do czasu zakończenia wydruku należy jeszcze doliczyć etap studzenia się komory do około 50 stopni. Inaczej drukarka nie zwolni rygla blokady drzwi. Zwykle trwa to około 2 godzin. Po otwarciu komory możemy rozpocząć półautomatyczną procedurę wyciągania wydruków z otaczającego je, niespieczonego proszku.

Proces jest wygodny dzięki narzędziom dedykowanym do obróbki, rekomendowanym przez Sinterit. Pozwalają one na wydobycie wydruków praktycznie bez zbędnych kontaktów z proszkiem. Następnie możemy przy pomocy separatora odsiać resztki proszku. Potem trafi on do ponownego obiegu po odpowiednim odświeżeniu.

Wydruki przesiane w separatorze można dodatkowo oczyścić tradycyjną metodą za pomocą pędzelka, szpikulców lub szczypców, jednak tym razem nie było to potrzebne. Modele są dosyć proste i wystarczyło je odpowiednio oczyścić w piaskarce.

Opcja piaskowania, nie tylko oczyszcza ale i poleruje obiekty, przygotowując je do finalnego użytkowania. W piaskarce mamy do dyspozycji pistolet ze sprężonym powietrzem, napędzany za pomocą kompresora. Samo oczyszczanie obiektów sprężonym powietrzem i małymi szklanymi kulkami jest całkiem przyjemnym i przede wszystkim bezpiecznym działaniem. Konstrukcja jest szczelna i zaprojektowana dla jak największej wydajności. Tak naprawdę wystarczy kilka minut na jeden obiekt i gotowe.

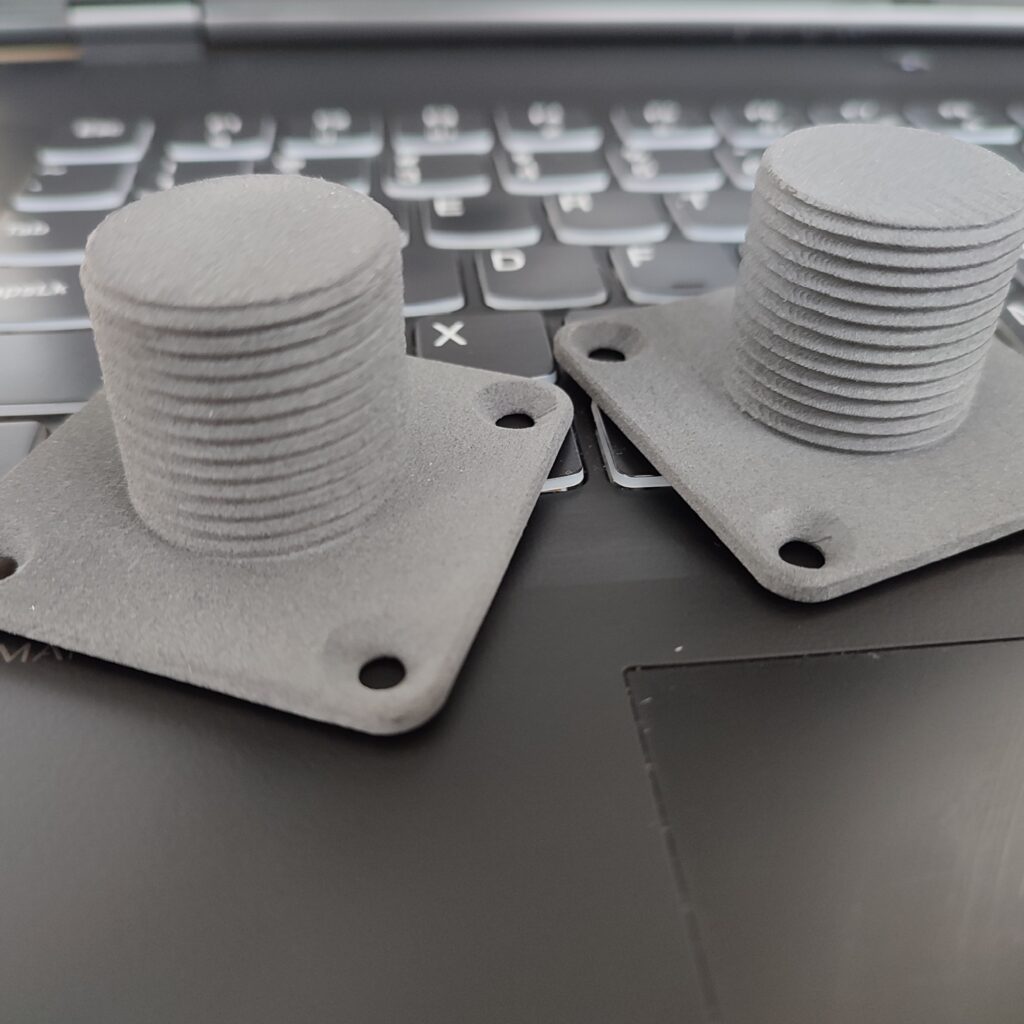

Po tej operacji wydruki są gotowe do odbioru. Produkty, które otrzymaliśmy, zgodnie z potrzebą klienta, są mocne. Nakrętka i śruba na gwincie pracują ze sobą idealnie. Pamiętajmy, że to nie koniec pracy. Proszek zebrany odkurzaczem z Lisy oraz ten z separatora powinien jak najszybciej znaleźć się w szczelnym pojemniku. Warto to robić na bieżąco aby nie zniszczyć proszku, który spojenie możemy wykorzystać przy kolejnym wydruku. Proszek Pa 12, który nabierze wilgoci z pewnością będzie nie do użycia w kolejnych wydrukach. Dlatego najlepiej się tym zająć niezwłocznie po każdym skończonym wydruku.

Poniżej jeszcze kilka zdjęć wydruków przygotowanych do odbioru przez klienta:

Efekt końcowy jest dla nas bardzo zadowalający i spotkał się z aprobatą naszego klienta.