Wszystkie 10 rodzajów technologii drukowania 3D, z których dziś korzystają drukarki 3D, zostało po prostu wyjaśnione. Dowiedz się więcej o FDM, SLA, DLP, SLS, DMLS, SLM, EBM, Material Jetting, DOD i Binder Jetting.

Jeśli dopiero zaczynasz przygodę z cudownym światem druku 3D, możemy jako pierwsi zaoferować ci ciepłe powitanie. Będziesz się dobrze bawić.

Bezpośrednim wyzwaniem dla nowicjuszy w technologii druku 3D jest rozróżnienie różnych dostępnych procesów i materiałów.

Jaka jest różnica między rodzajami drukowania 3D, na przykład FDM i SLS? A może SLS i DLP? Lub EBM i DMLS?

To może być dość mylące. Przy tak wielu różnych akronimach można wybaczyć, że pomylisz rodzaj druku 3D z gatunkiem muzyki tanecznej.

Pierwszą rzeczą do zrozumienia jest to, że druk 3D jest właściwie terminem obejmującym grupę procesów drukowania 3D.

ISO / ASTM 52900 standard, który został utworzony w 2015 roku, ma na celu standaryzację wszystkich terminologii i klasyfikacji każdego z różnych rodzajów drukarki 3D.

W sumie zidentyfikowano i ustalono siedem różnych kategorii procesów wytwarzania przyrostowego. Te siedem procesów drukowania 3D przyniosło dziesięć różnych rodzajów technologii drukowania 3D, z których obecnie korzystają drukarki 3D.

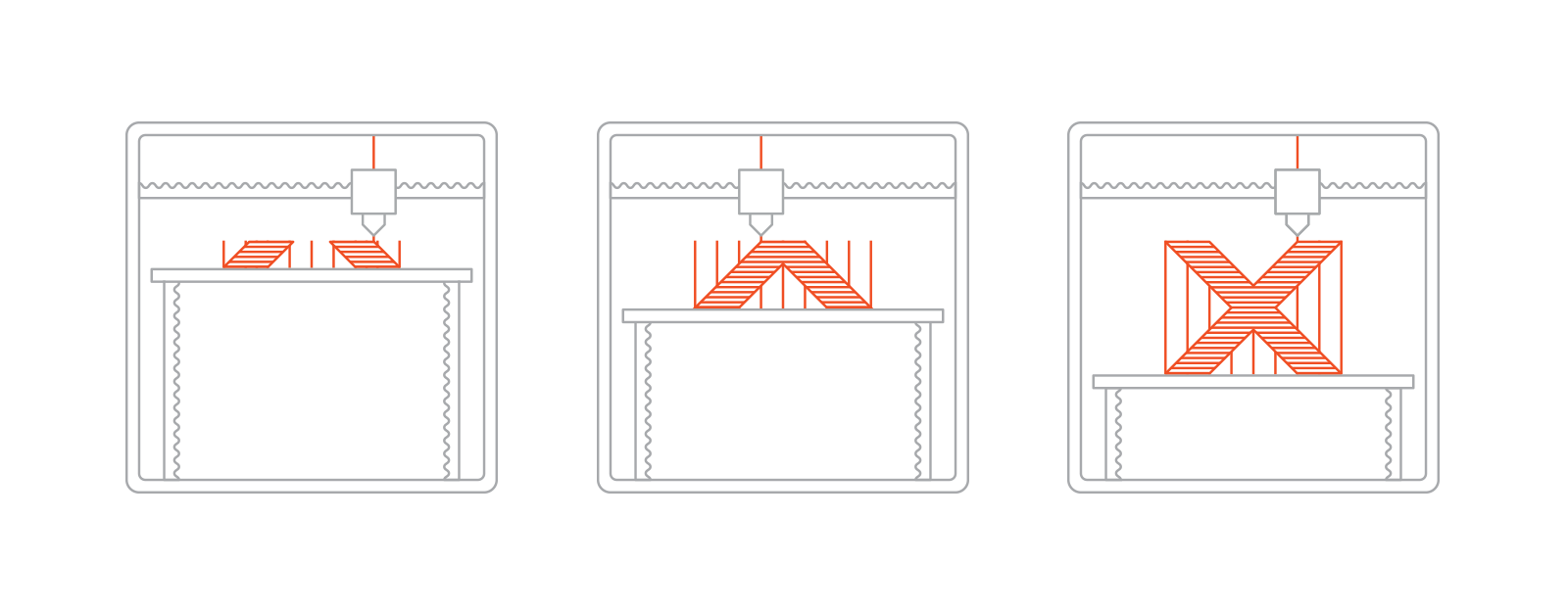

PROCES DRUKOWANIA 3D: WYTŁACZANIE MATERIAŁU

Wytłaczanie materiału to proces drukowania 3D, w którym ciągły materiał z termoplastycznego materiału jest przepychany przez ogrzewaną dyszę, topiąc go podczas procesu. Drukarka osadza materiał na platformie roboczej wzdłuż określonej ścieżki, gdzie włókno ochładza się i zestala, tworząc stały obiekt.

- Rodzaje technologii druku 3D: Modelowanie Fused Deposition Modeling (FDM), czasami nazywane wytwarzaniem Fused Filament Fabrication (FFF)

- Materiały: filament termoplastyczny (PLA, ABS, PET, TPU)

- Dokładność wymiarowa: ± 0,5% (dolna granica ± 0,5 mm)

- Typowe zastosowania: obudowy elektryczne; Testy formy i dopasowania; Przyrządy i osprzęt; Modele odlewów inwestycyjnych

- Silne strony: Najlepsze wykończenie powierzchni; Dostępny pełny kolor i wiele materiałów

- Słabe strony: Kruche, nietrwałe w przypadku części mechanicznych;

Modelowanie Fused Deposition Modeling (FDM)

Urządzenia do wytłaczania materiałów są najczęściej dostępnymi – i najtańszymi – rodzajami technologii drukowania 3D na świecie. Być może znasz je jako Modelowanie Fused Deposition lub FDM. Są również czasami nazywane wytwarzaniem włókien topliwych lub FFF.

Działa to tak, że szpula filamentu jest ładowana do drukarki 3D i podawana do dyszy drukarki w głowicy wytłaczającej. Dysza drukarki jest podgrzewana do pożądanej temperatury, po czym silnik przepycha filament przez podgrzewaną dyszę, powodując jej stopienie.

Następnie drukarka przesuwa głowicę wytłaczającą wzdłuż określonych współrzędnych, kładąc stopiony materiał na płycie roboczej, gdzie stygnie i zestala się.

Po ukończeniu warstwy drukarka układa kolejną warstwę. Ten proces drukowania przekrojów jest powtarzany, budowanie warstwa po warstwie, aż do pełnego ukształtowania obiektu.

W zależności od geometrii obiektu czasami konieczne jest dodanie konstrukcji wsporczych, na przykład jeśli model ma strome, wystające części.

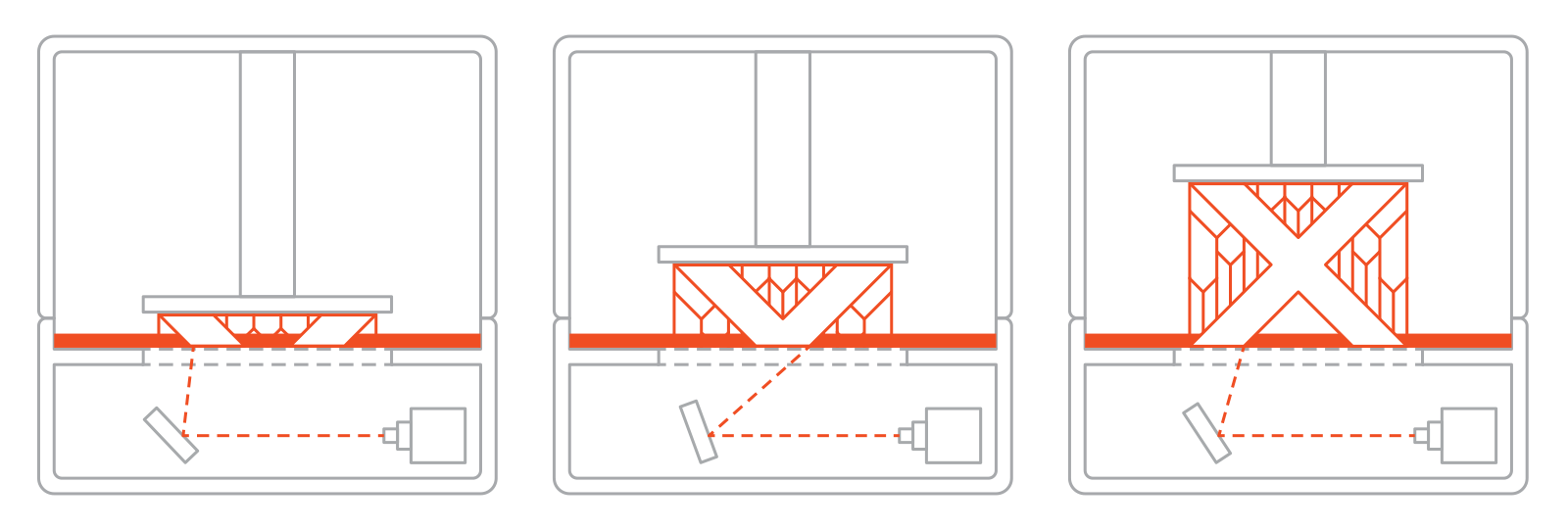

PROCES DRUKOWANIA 3D: POLIMERYZACJA VAT

Polimeryzacja Vat to proces drukowania 3D, w którym żywica fotopolimerowa w kadzi jest selektywnie utwardzana przez źródło światła. Dwie najczęstsze formy polimeryzacji Vat to SLA (stereolitografia) i DLP (cyfrowe przetwarzanie światła).

Podstawową różnicą między tymi typami technologii drukowania 3D jest źródło światła, którego używają do utwardzania żywicy. Drukarki SLA wykorzystują laser punktowy, w przeciwieństwie do podejścia wokselowego stosowanego przez drukarkę DLP.

- Rodzaje technologii druku 3D: stereolitografia (SLA), bezpośrednie przetwarzanie światła (DLP)

- Materiały: Żywica fotopolimerowa (standardowa, odlewana, przezroczysta, wysoka temperatura)

- Dokładność wymiarowa: ± 0,5% (dolna granica ± 0,15 mm)

- Typowe zastosowania: prototypy polimerowe podobne do form wtryskowych; Biżuteria (odlewanie inwestycji); Zastosowania dentystyczne; Aparaty słuchowe

- Mocne strony: Gładkie wykończenie powierzchni; Drobne szczegóły funkcji

- Słabe strony: Kruchy, nie nadaje się do części mechanicznych

Stereolitografia (SLA)

SLA ma historyczne wyróżnienie jako pierwsza na świecie technologia drukowania 3D. Stereolitografia została wynaleziona przez Chucka Hulla w 1986 roku, który złożył patent na technologię i założył firmę 3D Systems w celu jej komercjalizacji.

Drukarka SLA wykorzystuje zwierciadła, znane jako galwanometry lub galvos, z jednym ustawionym na osi X, a drugim na osi Y. Te galwy szybko celują wiązką lasera w kadzi z żywicy, selektywnie utwardzając i zestalając przekrój obiektu w tym obszarze budowy, budując go warstwa po warstwie.

Większość drukarek SLA używa lasera na ciele stałym do utwardzania części. Wadą tego rodzaju technologii drukowania 3D z użyciem lasera punktowego jest to, że śledzenie przekroju obiektu może trwać dłużej w porównaniu z DLP.

Cyfrowe przetwarzanie światła (DLP)

Patrząc na urządzenia do cyfrowego przetwarzania światła, tego rodzaju technologie drukowania 3D są prawie takie same jak SLA. Kluczową różnicą jest to, że DLP używa cyfrowego projektora światła do flashowania pojedynczego obrazu każdej warstwy jednocześnie (lub wielokrotnych błysków dla większych części).

Ponieważ projektor jest ekranem cyfrowym, obraz każdej warstwy składa się z kwadratowych pikseli, w wyniku czego powstaje warstwa utworzona z małych prostokątnych bloków zwanych wokselami.

DLP może osiągnąć szybsze czasy drukowania w porównaniu do SLA. Jest tak, ponieważ cała warstwa jest odsłonięta naraz, zamiast śledzić pole przekroju za pomocą lasera.

Światło jest rzutowane na żywicę za pomocą ekranów z diodą elektroluminescencyjną (LED) lub źródła światła UV (lampy), które jest skierowane na powierzchnię roboczą przez urządzenie Digital Micromirror Device (DMD).

DMD to tablica mikroluster, które kontrolują, gdzie rzutowane jest światło i generują wzór świetlny na powierzchni roboczej.

PROCES DRUKOWANIA 3D: FUSION BED FUSION (POLIMERY)

Fusion Bed Fusion to proces drukowania 3D, w którym źródło energii cieplnej selektywnie indukuje fuzję między cząstkami proszku w obszarze budowy, aby stworzyć bryłę.

Wiele urządzeń Fusion Bed Fusion wykorzystuje również mechanizm do nakładania i wygładzania proszku jednocześnie na wytwarzany przedmiot, dzięki czemu produkt końcowy jest zamykany i podtrzymywany w nieużywanym proszku.

- Rodzaje technologii druku 3D: selektywne spiekanie laserowe (SLS)

- Materiały: proszek termoplastyczny (nylon 6, nylon 11, nylon 12)

- Dokładność wymiarowa: ± 0,3% (dolna granica ± 0,3 mm)

- Typowe zastosowania: części funkcjonalne; Złożone kanały (konstrukcje puste); Niska produkcja części

- Mocne strony: części funkcjonalne, dobre właściwości mechaniczne; Złożone geometrie

- Słabe strony: Dłuższe czasy realizacji; Wyższy koszt niż FFF dla aplikacji funkcjonalnych

Selektywne spiekanie laserowe (SLS)

Tworzenie obiektu za pomocą technologii Powder Bed Fusion i proszku polimerowego jest ogólnie znane jako selektywne spiekanie laserowe (SLS). Wraz z wygaśnięciem patentów przemysłowych tego rodzaju technologie drukowania 3D stają się coraz bardziej popularne i tańsze.

Najpierw pojemnik proszku polimeru jest podgrzewany do temperatury tuż poniżej temperatury topnienia polimeru. Następnie ostrze lub wycieraczka ponownie nakłada bardzo cienką warstwę sproszkowanego materiału – zwykle o grubości 0,1 mm – na platformę montażową.

Następnie wiązka lasera CO2 zaczyna skanować powierzchnię. Laser selektywnie spieka proszek i zestala przekrój poprzeczny obiektu. Podobnie jak SLA, laser skupia się na prawidłowej lokalizacji za pomocą pary galw.

Gdy skanowany jest cały przekrój, platforma robocza przesunie się w dół o grubość jednej warstwy. Ostrze ponownie nakłada świeżą warstwę proszku na ostatnio zeskanowaną warstwę, a laser spieka następny przekrój obiektu na wcześniej zestalonych przekrojach.

Kroki te powtarza się, aż wszystkie obiekty zostaną w pełni wyprodukowane. Proszek, który nie został spieczony, pozostaje na miejscu, aby podeprzeć przedmiot, który ma, co eliminuje potrzebę stosowania struktur wsporczych.

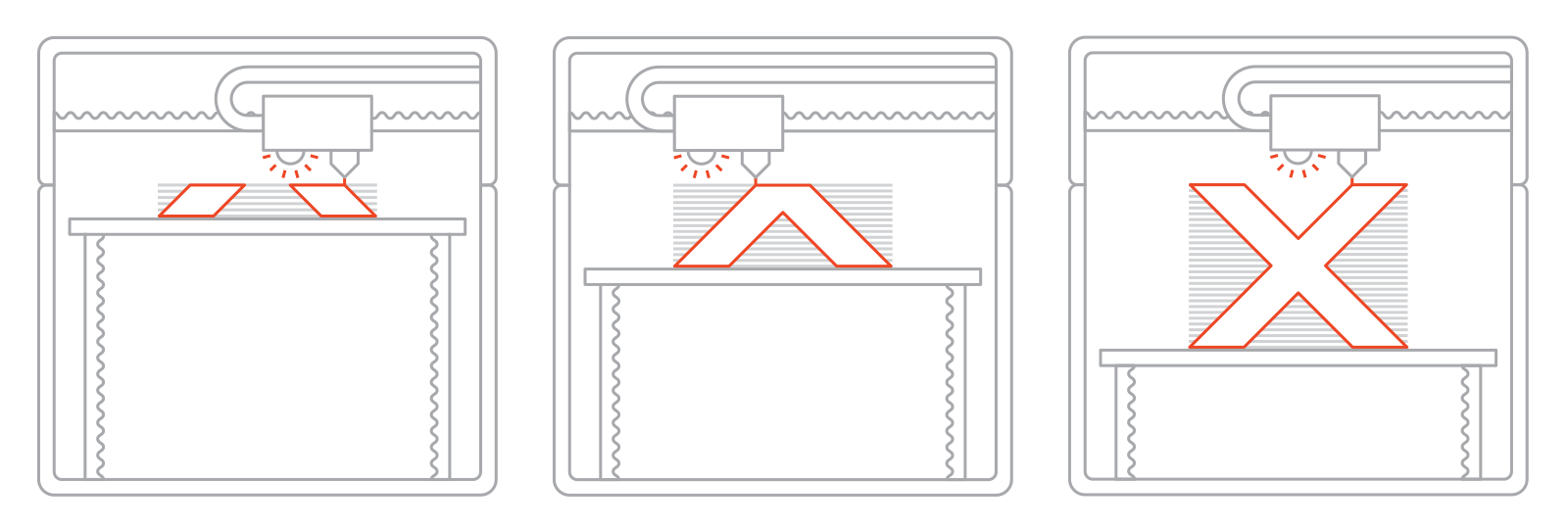

PROCES DRUKOWANIA 3D: JETTING

Material Jetting to proces drukowania 3D, w którym kropelki materiału są selektywnie osadzane i utwardzane na płycie roboczej. Za pomocą fotopolimerów lub kropelek wosku, które utwardzają się pod wpływem światła, obiekty buduje się po jednej warstwie.

Charakter procesu Jetting Material umożliwia drukowanie różnych materiałów w tym samym obiekcie. Jednym zastosowaniem tej techniki jest wytwarzanie konstrukcji wsporczych z innego materiału niż produkowany model.

- Rodzaje technologii drukowania 3D: Jetting Material (MJ), Drop on Demand (DOD)

- Materiały: Żywica fotopolimerowa (standardowa, odlewana, przezroczysta, wysoka temperatura)

- Dokładność wymiarowa: ± 0,1 mm

- Typowe zastosowania: prototypy pełnokolorowych produktów; Prototypowe formy wtryskowe; Formy wtryskowe o niskim zużyciu; Modele medyczne

- Mocne strony: Najlepsze wykończenie powierzchni; Dostępny pełny kolor i wiele materiałów

- Słabe strony: Kruchy, nie nadaje się do części mechanicznych; Wyższy koszt niż SLA / DLP do celów wizualnych

Material Jetting (MJ)

Material Jetting (MJ) działa w podobny sposób jak standardowa drukarka atramentowa. Najważniejsza różnica polega na tym, że zamiast drukowania pojedynczej warstwy atramentu buduje się na sobie wiele warstw, aby stworzyć jednolitą część.

Głowica drukująca wyrzuca setki drobnych kropelek fotopolimeru, a następnie utwardza je / zestala za pomocą światła ultrafioletowego (UV). Po zdeponowaniu i utwardzeniu jednej warstwy platforma platformy obniża się o grubość jednej warstwy i proces powtarza się, aby zbudować obiekt 3D.

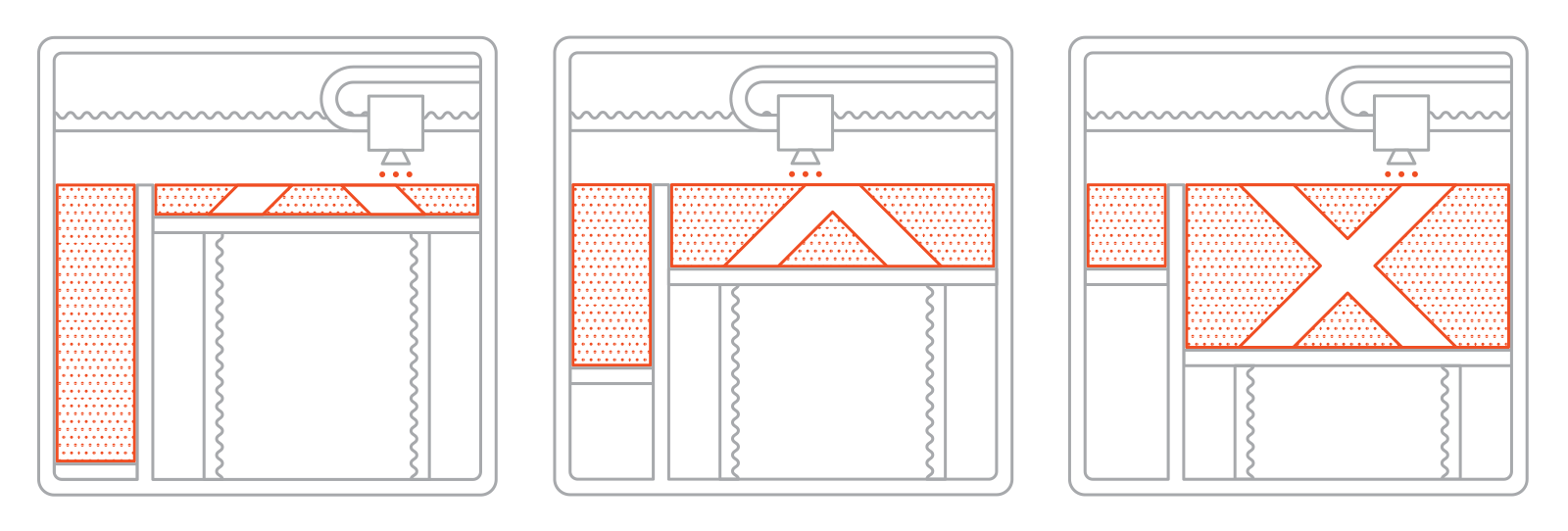

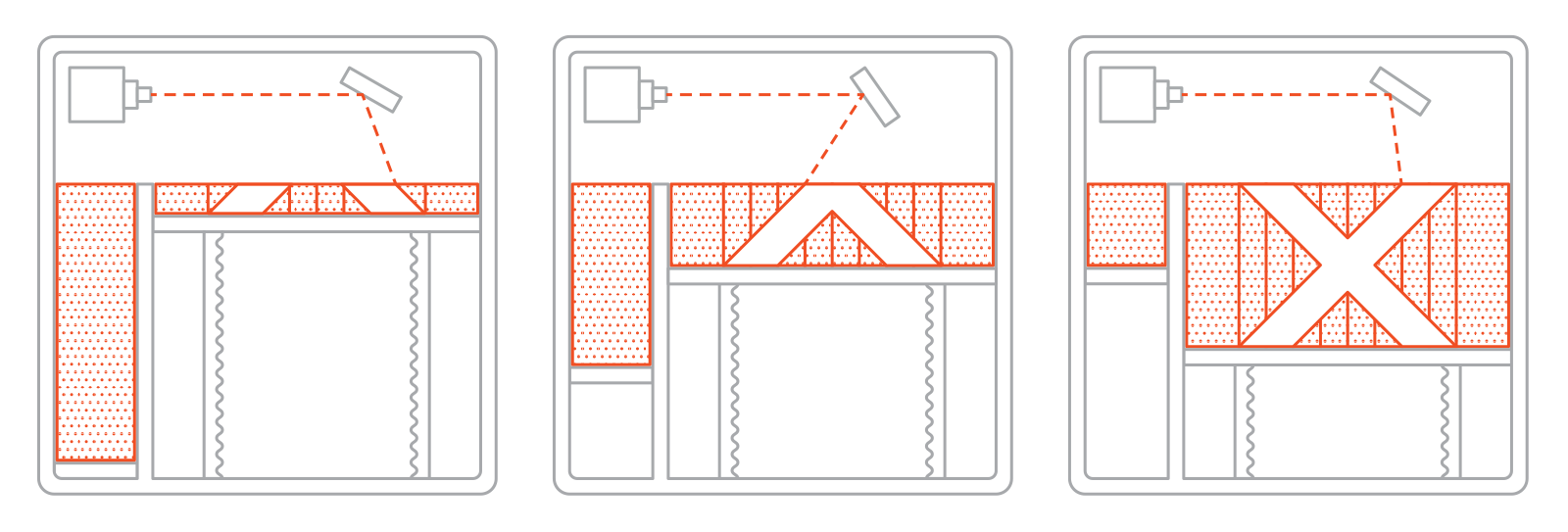

MJ różni się od innych rodzajów technologii druku 3D, które osadzają, spiekają lub utwardzają materiały budowlane przy użyciu osadzania punktowego. Zamiast używać pojedynczego punktu do podążania ścieżką wyznaczającą obszar przekroju warstwy, maszyny MJ deponują materiał budowlany w szybki, liniowy sposób.

Zaletą osadzania liniowego jest to, że drukarki MJ są w stanie wytwarzać wiele obiektów w jednym wierszu bez wpływu na szybkość kompilacji. Tak długo, jak modele są prawidłowo rozmieszczone, a przestrzeń w obrębie każdej linii roboczej jest zoptymalizowana, MJ może produkować części w szybszym tempie niż inne typy drukarek 3D.

Obiekty wykonane za pomocą MJ wymagają wsparcia, które jest drukowane jednocześnie podczas kompilacji z materiału rozpuszczalnego, który jest usuwany na etapie przetwarzania końcowego. MJ jest jednym z niewielu rodzajów technologii druku 3D, który oferuje obiekty wykonane z druku wielomateriałowego i pełnokolorowego.

Drop on Demand (DOD)

Drop on Demand (DOD) to rodzaj technologii drukowania 3D, która wykorzystuje parę strumieni atramentu. Deponuje się materiały budowlane, które zazwyczaj są materiałami woskowymi. Drugi służy do rozpuszczalnego materiału nośnika. Podobnie jak w przypadku typowych rodzajów technologii drukowania 3D, drukarki DOD podążają określoną ścieżką do materiału strumieniowego w punktowym osadzeniu, tworząc obszar przekroju obiektu warstwa po warstwie.

Drukarki DOD używają również ,,latającej przecinarki” która przesuwa obszar roboczy po utworzeniu każdej warstwy, zapewniając idealnie płaską powierzchnię przed rozpoczęciem kolejnej warstwy. Drukarki DOD są zwykle używane do tworzenia wzorów odpowiednich do odlewania metodą traconego wosku lub odlewania inwestycyjnego oraz do innych zastosowań w formowaniu.

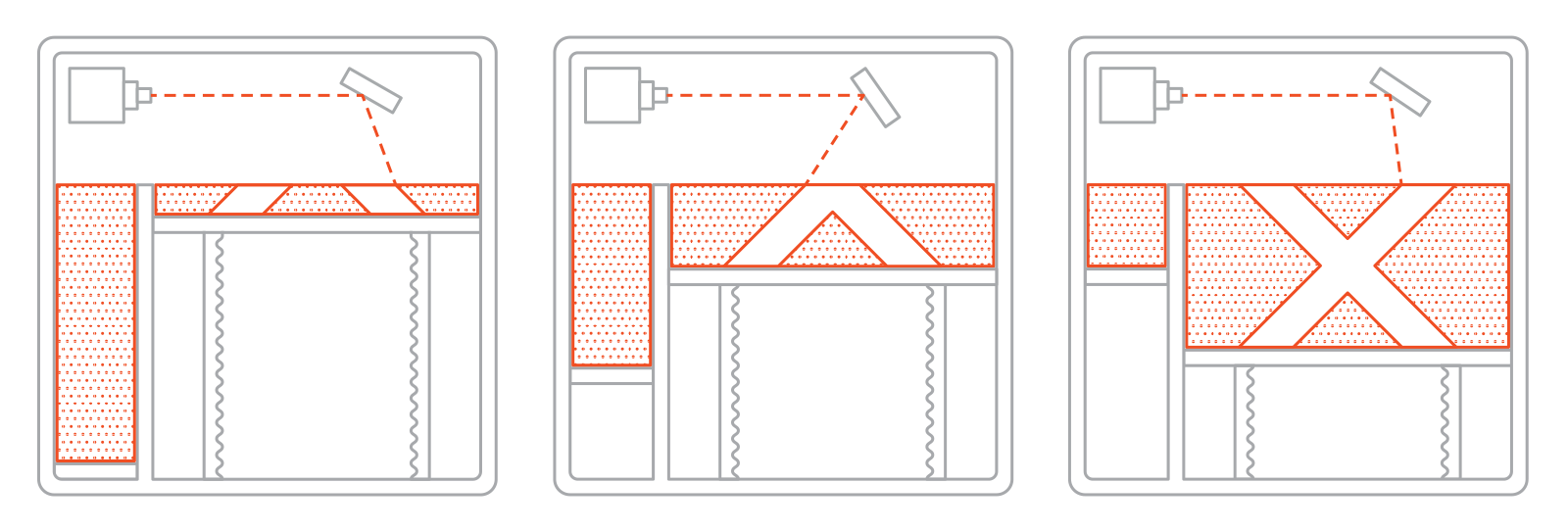

PROCES DRUKOWANIA 3D: BINDER JETTING

Binder Jetting to proces drukowania 3D, w którym ciekły środek wiążący selektywnie wiąże obszary złoża proszku.

Binder Jetting jest technologią drukowania 3D podobną do SLS, z wymaganiem początkowej warstwy proszku na platformie roboczej. Jednak w przeciwieństwie do SLS, która wykorzystuje laser do spiekania proszku, Binder Jetting przesuwa głowicę drukującą nad powierzchnię proszku, osadzając krople spoiwa, które mają zwykle średnicę 80 mikronów. Kropelki te łączą ze sobą cząstki proszku, tworząc każdą warstwę przedmiotu.

Po wydrukowaniu warstwy złoże proszku jest opuszczane, a nowa warstwa proszku jest rozprowadzana na ostatnio drukowanej warstwie. Proces ten powtarza się do momentu utworzenia pełnego obiektu.

Następnie przedmiot pozostawia się w proszku, aby uzyskać potrzebną wytrzymałość. Następnie przedmiot jest usuwany ze złoża proszku, a niezwiązany proszek jest usuwany za pomocą sprężonego powietrza.

- Rodzaje technologii druku 3D: Binder Jetting (BJ)

- Materiały: Piasek lub proszek metaliczny: stal nierdzewna / brąz, piasek kolorowy, Silicia (odlewanie piaskowe)

- Dokładność wymiarowa: ± 0,2 mm (metal) lub ± 0,3 mm (piasek)

- Typowe zastosowania: funkcjonalne części metalowe; Pełnokolorowe modele; Odlewanie piaskowe

- Mocne strony: niski koszt; Duże woluminy kompilacji; Funkcjonalne części metalowe

- Słabe strony: Własności mechaniczne nie są tak dobre, jak stopienie metalu w proszku

Piaskowanie lepiszcza –

Sand Binder Jetting

W przypadku urządzeń Jet Binder Jetting są to tanie technologie drukowania 3D do produkcji części z piasku, np. Piaskowca lub gipsu.

W przypadku modeli pełnokolorowych przedmioty są wytwarzane przy użyciu proszku na bazie gipsu lub PMMA w połączeniu z ciekłym środkiem wiążącym. Głowica drukująca najpierw wyrzuca czynnik wiążący, a druga głowica drukuje w kolorze, umożliwiając drukowanie modeli w pełnym kolorze.

Po całkowitym utwardzeniu części są usuwane z luźnego niezwiązanego proszku i czyszczone. Aby polepszyć właściwości mechaniczne, części są często narażone na infiltrację materiału.

Dostępna jest duża liczba infiltrantów, z których każda ma inne właściwości. Można również dodać powłoki, aby poprawić intensywność kolorów.

Spryskiwanie spoiwa jest również przydatne do produkcji form i rdzeni odlewanych z piasku. Rdzenie i formy są zwykle drukowane piaskiem, chociaż do specjalnych zastosowań można stosować sztuczny piasek (krzemionkę).

Po wydrukowaniu rdzenie i formy są usuwane z obszaru budowy i czyszczone w celu usunięcia luźnego piasku. Formy są zazwyczaj natychmiast gotowe do odlewania. Po odlaniu forma jest rozbijana, a końcowy metalowy element usuwany.

Dużą zaletą wytwarzania rdzeni i form odlewniczych z wykorzystaniem Binder Jetting jest duża, złożona geometria, którą proces jest w stanie wyprodukować przy stosunkowo niskich kosztach. Ponadto proces ten można dość łatwo zintegrować z istniejącym procesem produkcyjnym lub odlewniczym bez zakłóceń.

Metalizowanie spoiwa metalowego

Binder Jetting może być również stosowany do wytwarzania przedmiotów metalowych. Proszek metalu wiąże się za pomocą poliestrowego środka wiążącego. Wytwarzanie przedmiotów metalowych za pomocą Binder Jetting pozwala na wytwarzanie skomplikowanych geometrii znacznie wykraczających poza możliwości konwencjonalnych technik wytwarzania.

Funkcjonalne przedmioty metalowe można wytwarzać jedynie w procesie wtórnym, takim jak infiltracja lub spiekanie. Koszt i jakość wyniku końcowego ogólnie określa, który proces wtórny jest najbardziej odpowiedni dla określonego zastosowania. Bez tych dodatkowych kroków część wykonana z metalowego natryskiwania lepiszcza będzie miała słabe właściwości mechaniczne.

Drugi proces infiltracji przebiega następująco: początkowo cząstki proszku metalu są łączone ze sobą za pomocą środka wiążącego, aby utworzyć obiekt „w stanie zielonym”. Po pełnym utwardzeniu przedmioty są usuwane z luźnego proszku i umieszczane w piecu, w którym spala się spoiwo. Pozostawia to obiekt o gęstości około 60% z pustymi przestrzeniami.

Następnie brąz wykorzystuje się do infiltracji pustych przestrzeni poprzez działanie kapilarne, co daje obiekt o gęstości około 90% i większej wytrzymałości. Jednak obiekty wykonane z metalowego natryskiwania lepiszcza mają na ogół niższe właściwości mechaniczne niż części metalowe wykonane za pomocą wtłaczania proszku.

Drugi proces spiekania można zastosować tam, gdzie części metalowe są wytwarzane bez infiltracji. Po zakończeniu drukowania obiekty stanu zielonego są utwardzane w piekarniku. Następnie spieka się je w piecu do wysokiej gęstości około 97%. Jednak nierównomierny skurcz może stanowić problem podczas spiekania i należy go uwzględnić na etapie projektowania.

PROCES DRUKOWANIA 3D: FUSION BED FUSION (METALE)

Metal Powder Bed Fusion to proces drukowania 3D, w którym wytwarzane są obiekty stałe, wykorzystujące źródło termiczne do indukcji fuzji między cząstkami proszku metalicznego pojedynczo.

Większość technologii Fusion Bed Fusion wykorzystuje mechanizmy dodawania proszku podczas konstruowania obiektu, co powoduje zamknięcie końcowego komponentu w proszku metalowym. Główne różnice w technologiach łączenia proszków metali pochodzą z różnych źródeł energii; lasery lub wiązki elektronów.

- Rodzaje technologii druku 3D: bezpośrednie spiekanie laserowe metalu (DMLS); Selektywne topienie laserowe (SLM); Topienie wiązki elektronów (EBM)

- Materiały: Metal Proszek: aluminium, stal nierdzewna, tytan

- Dokładność wymiarowa: ± 0,1 mm

- Typowe zastosowania: funkcjonalne części metalowe (kosmonautyka i motoryzacja); Medyczny; Dentystyczny

- Mocne strony: najsilniejsze, funkcjonalne części; Złożone geometrie

- Słabe strony: Małe rozmiary kompilacji; Najwyższa cena wszystkich technologii

Bezpośrednie spiekanie laserowe metali (DMLS) / selektywne topienie laserowe (SLM)

Zarówno bezpośrednie spiekanie laserowe metali (DMLS), jak i selektywne topienie laserowe (SLM) wytwarzają obiekty w podobny sposób jak SLS. Główną różnicą jest to, że tego rodzaju technologie drukowania 3D są stosowane do produkcji części metalowych.

DMLS nie topi proszku, ale ogrzewa go do tego stopnia, że może się stopić na poziomie molekularnym. SLM używa lasera do osiągnięcia pełnego stopienia proszku metalu, tworząc jednorodną część. Powoduje to, że część ma jedną temperaturę topnienia (coś, co nie jest wytwarzane ze stopu).

Jest to główna różnica między DMLS i SLM; ten pierwszy wytwarza części ze stopów metali, podczas gdy drugi tworzy materiały jednoelementowe, takie jak tytan.

W przeciwieństwie do SLS, procesy DMLS i SLM wymagają wsparcia strukturalnego, aby ograniczyć możliwość wystąpienia jakichkolwiek zniekształceń (pomimo faktu, że otaczający proszek zapewnia wsparcie fizyczne).

Części DMLS / SLM są zagrożone wygięciem z powodu naprężeń szczątkowych powstałych podczas drukowania z powodu wysokich temperatur. Części są również zazwyczaj poddawane obróbce cieplnej po wydrukowaniu, podczas gdy nadal są przymocowane do platformy roboczej, aby zmniejszyć wszelkie naprężenia w częściach po wydrukowaniu.

Topienie wiązki elektronów (EBM)

W odróżnieniu od innych technik fuzji złoża proszkowego, topienie wiązką elektronów (EBM) wykorzystuje wiązkę wysokiej energii lub elektrony do indukcji fuzji między cząsteczkami proszku metalu.

Skoncentrowana wiązka elektronów skanuje cienką warstwę proszku, powodując miejscowe topienie i zestalanie się na określonym obszarze przekroju. Obszary te są zbudowane, aby stworzyć solidny obiekt.

W porównaniu z technologiami drukowania 3D typu SLM i DMLS, EBM generalnie ma wyższą szybkość budowy ze względu na wyższą gęstość energii. Jednak rzeczy takie jak minimalny rozmiar elementu, rozmiar cząstek proszku, grubość warstwy i wykończenie powierzchni są zwykle większe.

Należy również zauważyć, że części EBM są wytwarzane w próżni, a proces ten można stosować tylko z materiałami przewodzącymi.

Wszystkie obrazy są chronione prawami autorskimi 3D Hubs, powielonymi w tym artykule za zgodą.

Licencja: Tekst „ 2019 Types of 3D Printing Technology ” autorstwa All3DP jest objęty licencją Creative Commons Uznanie autorstwa 4.0 .

Źródło: https://all3dp.com

Źródło zdjęcia: https://buyanypart.co.uk/