Przyszedł czas na wykonanie kolejnych zleceń na naszej drukarce proszkowej. Szczerze mówiąc nazbierało się tego i w tym tygodniu komorę roboczą drukarki Lisa Pro wypełniliśmy prawie po brzegi. W zleceniu do druku znalazły się części zamówione przez klienta oraz elementy konstrukcyjne do karetki drukarek.

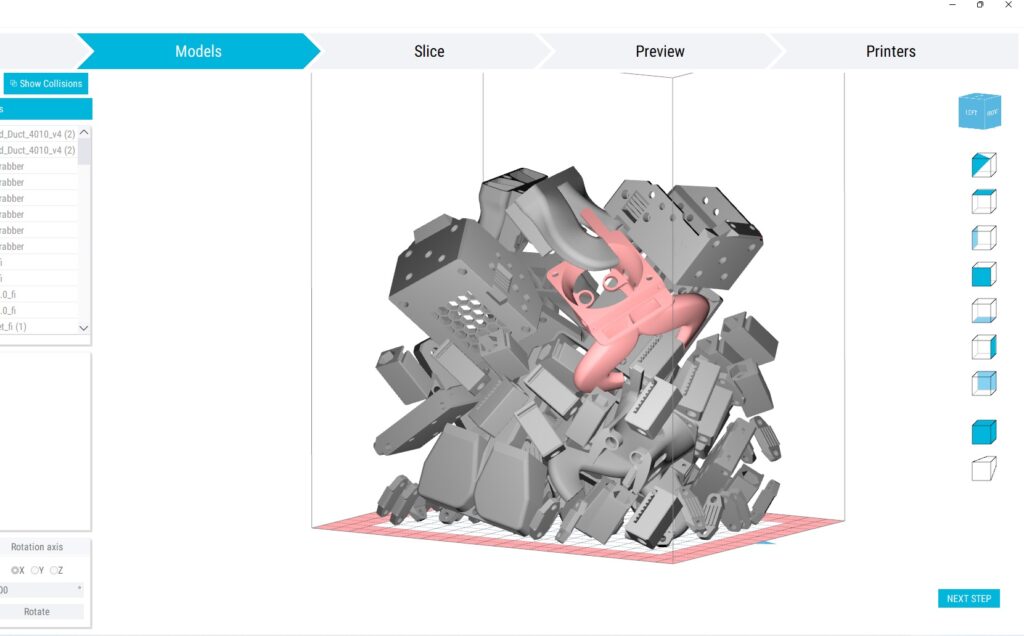

Za przeprowadzenie procesu wydruku zabrał się Jakub. Jak zwykle najważniejsze na samym początku to właściwe ułożenie modeli w polu roboczym. Do cięcia modeli na drukarce Lisa Pro używamy Sinterit Studio. Tym razem zebrało się tego naprawdę sporo.

Na pierwszy rzut oka może się wydawać, że modele zostały wrzucone bezładnie na platformę. Nic bardziej mylnego, w technologii SLS to wymóg konieczny. To naprawdę nie jest łatwe zadanie, szczególnie przy takiej liczbie obiektów. Każdy model Jakub musiał perfekcyjnie umieszczać w odpowiednim przechyleniu i odległości. Zbyt płaskie ułożenie mogłoby wywołać efekt „banana” czyli „podwijanie” wypalonej warstwy. Z kolei brak odpowiedniego dystansu pomiędzy modelami może wywołać niepożądane oddziaływanie termiczne. Dodatkowo wszelkie otwory najlepiej skierować jest ku górze, tak by ciepło miało odpowiednie ujście.

To wszystko wydaje się czasochłonne, jednak dla Jakuba Siterit Studio nie ma już wielu tajemnic i z rozstawieniem modeli poradził sobie w 15/20 minut.

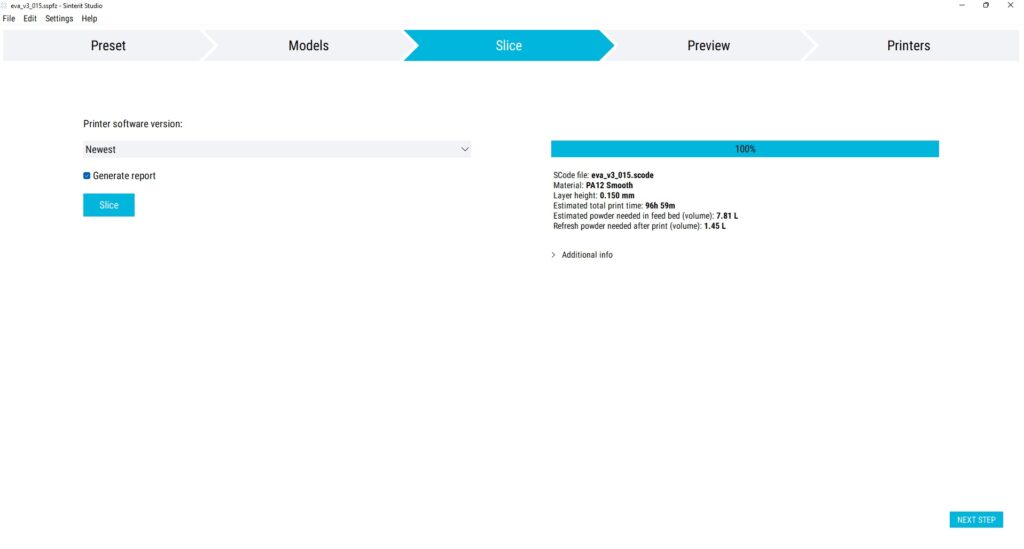

Materiał budulcowy przy tym wydruku to oczywiście oryginalny proszek Sinterit PA 12, zaś wysokość warstwy to 0,150 mm. W technologii SLS warto wspierać się na doświadczeniu producenta Sinterit, ponieważ ich proszki są maksymalnie sprawdzone i pewne.

Przy takich ustawieniach i parametrach wydruk miał się sporządzać 97 godzin i póki co jest to nasz najdłuższy czas pojedynczego wydruku na tej drukarce.

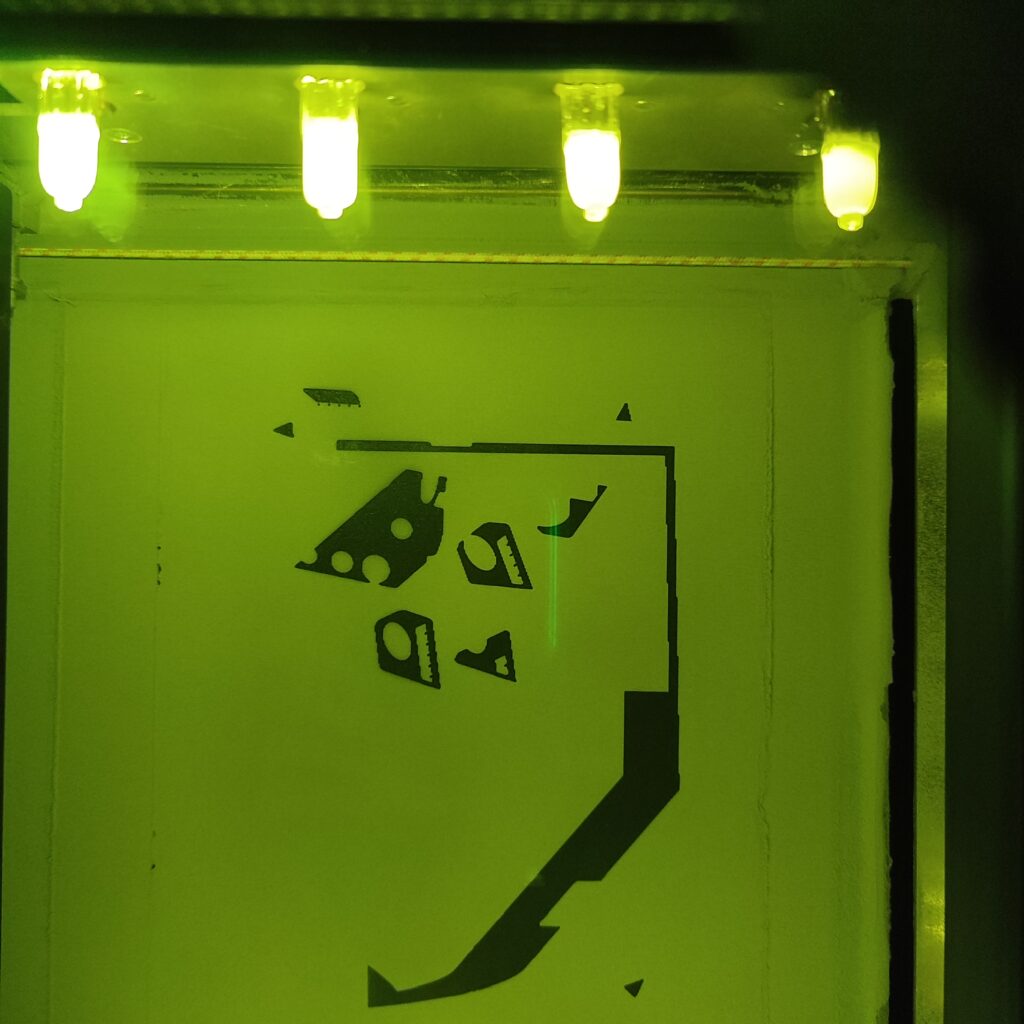

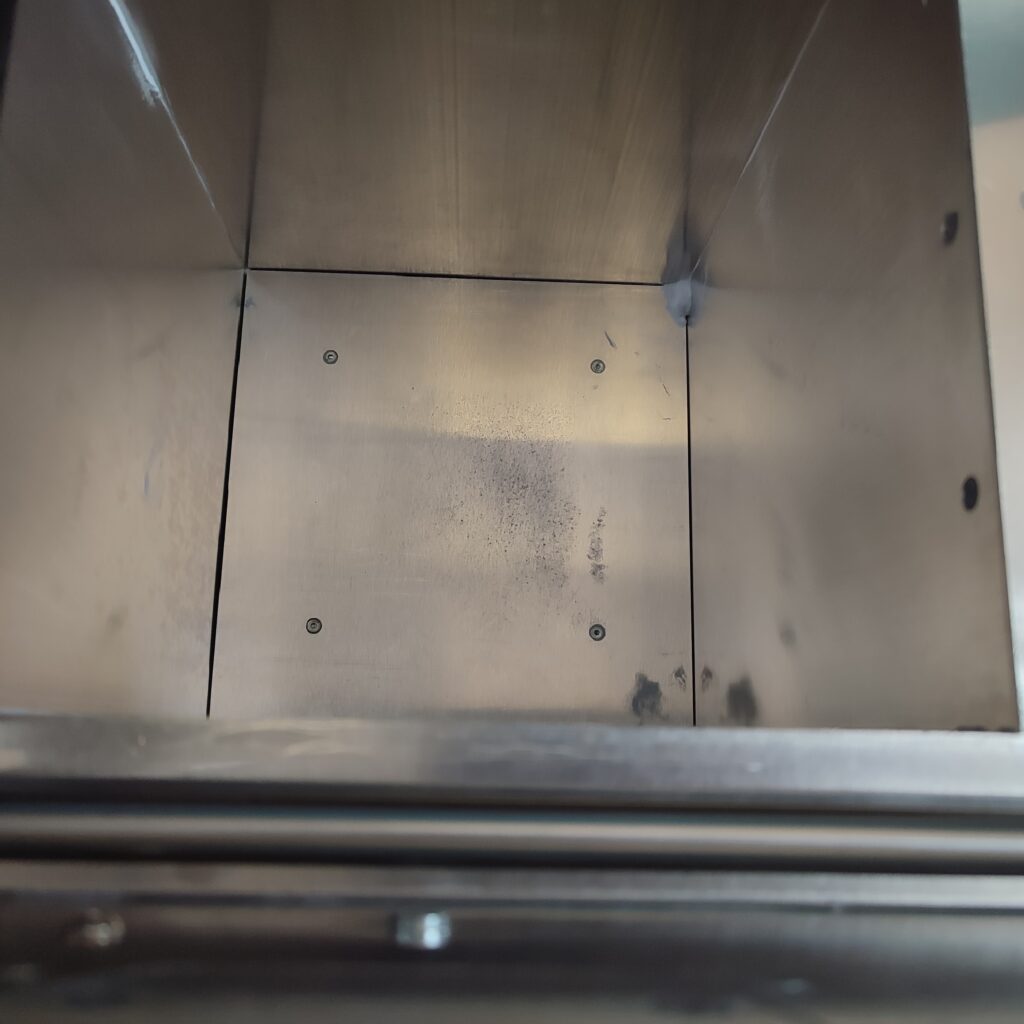

Od tego momentu proces wydruku jest automatyczny zaś maszyna zacznie spiekać laserem pożądane elementy naszego proszku. Możemy to podejrzeć przez szybę w górnej pokrywie drukarki.

Maszynę trzeba zostawić na kilka dni pracy, a z tym zawsze wiąże się prawdopodobieństwo utraty zasilania i przerwanie wydruku. Dlatego warto wyposażyć się w urządzenie typu UPS, które utrzyma prace drukarki przez kilka godzin.

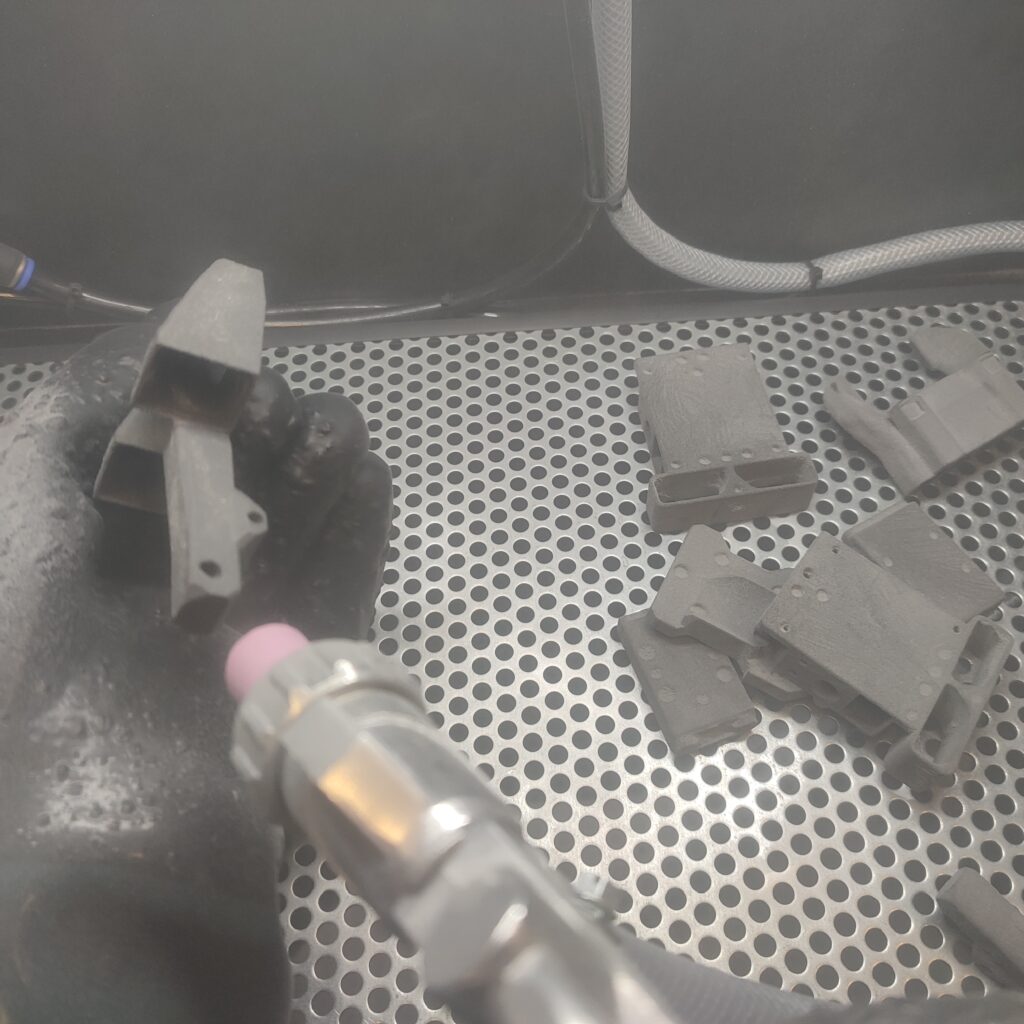

Po zakończonym wydruku i wystudzeniu komory możemy wyciągać nasze wyroby. W pierwszej kolejności warto odseparować niespieczony proszek, który następnie można wykorzystać do ponownego druku. Do tej czynności używamy specjalnego Sita. Większe fragmenty przyczepionego do wydruków budulca możemy usunąć bezpośrednio w tym urządzeniu.

Do finalnego oczyszczenia wydruków możemy użyć piaskarki, która z pomocą sprężonego powietrza dodatkowo wygładzi powierzchnię naszych modeli. Przy tak dużej liczbie obiektów różnych rozmiarów oczyszczanie pistoletem może być stosunkowo trudne. Obiekty „lubią” uciekać pod wpływem sprężonego powietrza w każdą stronę, jednak taki postprocessing wydaje się być o wiele prostszy i przyjemniejszy niż usuwanie podpór w technologii FDM 🙂

Tak sporządzone modele są gotowe do użycia, jednak na tym nie kończy się praca osoby drukującej. Niezwykle istotne jest właściwe oczyszczenie maszyny i najlepiej robić to bezpośrednio po zakończonym wydruku by proszek przeznaczony do recyklingi nie „złapał” wilgoci z otoczenia. W pierwszej kolejności należy oczyścić obie komory robocze. Robimy to specjalnym odkurzaczem ATEX, który wyłapuje proszek do specjalnego pojemnika.

Taki sam pojemnik znajduje się pod sitem, którego wcześniej użyliśmy do oczyszczania. Pozyskany materiał najlepiej od razu zmieszać ze świeżym proszkiem w proporcji jaką wskaże nam drukarka lub Sinterit Studio.

Tak przygotowaną mieszankę możemy z powodzeniem użyć ponownie do następnego drukowania. Na koniec jeszcze jedno zdjęcie naszych wydruków przy niemal całkowicie zapełnionej komorze roboczej.