Jak to bywa z każdym sprzętem, od czasu do czasu należy go przeserwisować. Poza „codzienną higieną” przed i po drukowaniu, drukarki 3d wymagają czasem pełniejszego przeglądu. W przypadku naszej maszyny serwis polegał na odświeżeniu wszelkich prowadnic, pasków i linek, do których mógłby dostać się proszek. Dodatkowo w naszej Lisie Pro standardowy przegląd lamp i komory lasera z pewnością zabezpieczy nasze wydruki przed nieproszonymi kłopotami podczas spiekania modeli. Cały proces jest w pełni oferowany przez profesjonalny serwis od firmy Sinterit.

Warto taki serwis odpowiednio zaplanować również pod kątem posiadanego, otwartego proszku, który łatwo wilgotnieje w kontakcie z powietrzem z naszego otoczenia.

Gdy drukarka wróci na swoje miejsce, musi jak najszybciej zacząć działanie by realizować zamówione wydruki. Przez czas serwisu nazbierało się sporo zleceń do realizacji na SLS.

Jedno z zadań jakie otrzymaliśmy pochodziło od zaprzyjaźnionej firmy ORW- ELS Sp. z o.o. , która zajmuje się projektowaniem, wykonywaniem i konserwacją systemów ochrony odgromowej. To dosyć znana marka, oferująca swoje usługi i produkty zarówno w kraju, jak i za granicą. Tym razem przedstawiciele firmy Orw-Els zgłosili się do nas z prośbą o wydrukowanie dwóch modeli obudów do urządzeń elektronicznych.

Modele z pozoru proste, jednak ich detale wymagają idealnego odwzorowania wymiarowego. Dodatkowo modele musiały być wytrzymałe, co sprawia, że wybraliśmy do realizacji tego zlecenia technologię SLS.

Obsługą tego zlecenia zajął się Jakub, który wprost nie mógł się doczekać powrotu Lisy Pro do pracy 🙂

Tym razem klient nie miał gotowego modelu. Plik stl należało pozyskać z zeskanowanych oryginalnych części, które dostarczył klient. Po uzyskaniu modeli do druku Jakub mógł na spokojnie zająć się ułożeniem modeli na platformie. Przypominając jedną z głównych zasad – w technologii SLS model ustawiamy na stole jak najbardziej pod kątem ostrym, tak by pojedyncza spiekana warstwa miała jak najmniejszą powierzchnię.

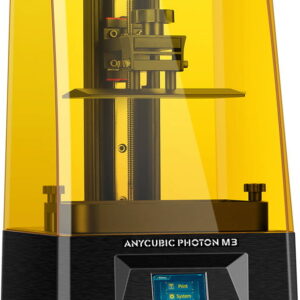

Przy ułożeniu modeli na polu roboczym warto jest zapełnić całe miejsce, jednak tym razem temat był ekstra pilny, wiec Kuba uruchomił jedynie 3 komplety obudów. Wysokość warstwy ustawił na 0,125 mm i użył oryginalnego proszku Sinterit PA12. Taki wydruk miał się sporządzać około 21 h.

Dalej wystarczyło już tylko uruchomić s-coda i cały proces jest w pełni automatyczny. Drukarka sama wskazuje ilość proszku do zasypania komory, a następnie wyrównuje podłoże robocze.

Po około 23 godzinach (2 godziny na stygnięcie maszyny) można wyciągać wydruki. Tutaj również proces jest w pełni automatyczny i bardzo przyjemny dla użytkownika.

Drukarka Lisa Pro sama wysunie windy komory w której budowane były modele, zaś dzięki specjalnymnarzędziom (Trowel & IO Box) modele można wyciągnąć z drukarki bez kontaktu z proszkiem.

Dalszy proces to już typowy postprocessing, który Jakub zdecydował się wykonać z pominięciem sita. Sinterit Powder Sieve jest to urządzenie, które po pierwsze „wytrzęsie” nam niespieczony proszek, a po drugie gromadzi go w pojemniku do recyklingu. Tym razem Jakub postanowił oporządzić wydruki ręcznie.

Do tego służą inne z narzędzi w ofercie Siterit jak choćby „kuweta” Foldable Tray, oraz kilka szczotek, czyścików i szpikulców. Niewykorzystany proszek można na powrót przesypać do pojemnika recyklingowego i również wykorzystać w przyszłości.

W celu ostatecznego oczyszczenia wydruki trafiają do Sandblastera ze sprężonym powietrzem. Szczelnie zamknięta komora piaskarki daje gwarancję bezpieczeństwa i higieny pracy.

Po takim procesie postprocesisingu wydrukowane produkty są gotowe. Na zdjęciach, a jeszcze bardziej w rzeczywistości, widać doskonałe oddanie detali obiektów oraz ich solidność wykonania.

Firma ORW-ELS to kolejny przykład jak druk 3d wdrażany jest do procesu produkcyjnego oraz jak znak Sinterit Lisa Pro znakomicie radzi sobie z tego typu zadaniami na różnych etapach produkcji.