W tym tygodniu dostałem zlecenie do wykonania modelu prosto ze strony thigiverse.com. Zgłosił się do nas klient, który zauważył ciekawy model służący do wyłapywania pyłu podczas wiercenia otworów. Rzeczywiście obiekt jest bardzo popularny, pozycjonuje się na pierwszej stronie i nawet zdarzyło mi się go ostatnio wykorzystywać podczas szkoleń jako demonstrator.

Nasz klient zajmuje się wykończeniem wnętrz i do tej pory używał podobnych papierowych narzędzi. Te jednak są zazwyczaj jednorazowe i bardzo łatwo je uszkodzić. Dlatego właśnie postanowił skorzystać z technologi druku 3D i wykorzystać je u siebie w firmie podczas pracy. Klient posiada drukarkę FDM i postanowił sprawić sobie takie narzędzie samodzielnie. Jednak po wydruku okazało się, że model jest za duży dla jego potrzeb. Dodatkowo klient chciał znacząco „odchudzić” model, tak by ścianki były możliwie najcieńsze i maksymalnie zagarniały odpadki do kieszonki.

Popularne drukarki FDM nie poradzą sobie z tak pomniejszonym modelem. Ścianki obiektu zmniejszyły się poniżej 0,5 mm. Właśnie do takich wyzwań możemy użyć precyzyjniejszej technologi proszkowej. Chciałem sprawdzić czy drukarka SLS Lisa Pro od Sinterit podoła temu zadaniu.

Tak naprawdę to test, musiałem dokonać próby na kilku sztukach by sprawdzić czy obiekty będą dla klienta zadowalające. Oryginalny proszek Pa 12 Smooth od Sinterit powinien wytworzyć mocne modele.

Cały proces druku zaczynamy od programu do cięcia modeli, czyli Sinterit Studio. Zgodnie z prośbą klienta wyskalowałem model do 50%. Zrobił się naprawdę mały, w dodatku z bardzo cienkimi ściankami. W technologi SLS kluczowe jest ułożenie modelu na platformie. Ustawiłem je „na rogu” i dokonałem duplikacji tak by mieć kilka prób na wszelki wypadek. Wystarczyło 5 sztuk. To jednak trochę za mało jak na komorę roboczą Lisy Pro, więc dodałem również inne modele czekające w kolejce.

Tak przygotowny s-code na warstwie 0,125 mm miał się drukować niespełna 19 godzin.

Kolejnym krokiem jest przygotowanie drukarki do pracy. Po pierwsze należy przekazać plik do drukarki. Za jego pomocą maszyna sama wymierzy ilość proszku niezbędną do zasypania komór roboczych.

Cały proces jest przyjemny w obsłudze i praktycznie prowadzi krok po kroku. Następnym etapem jest zasypywanie komór budulcem. Warto to robić ostrożnie i precyzyjnie ze względu unoszący się na pył.

Wsypany w komorę proszek warto dodatkowo docisnąć specjalnie do tego przeznaczonym narzędziem.

Po kliknięciu następnego kroku włączy się automatyczne wyrównywanie poziomu proszku w obu komorach.

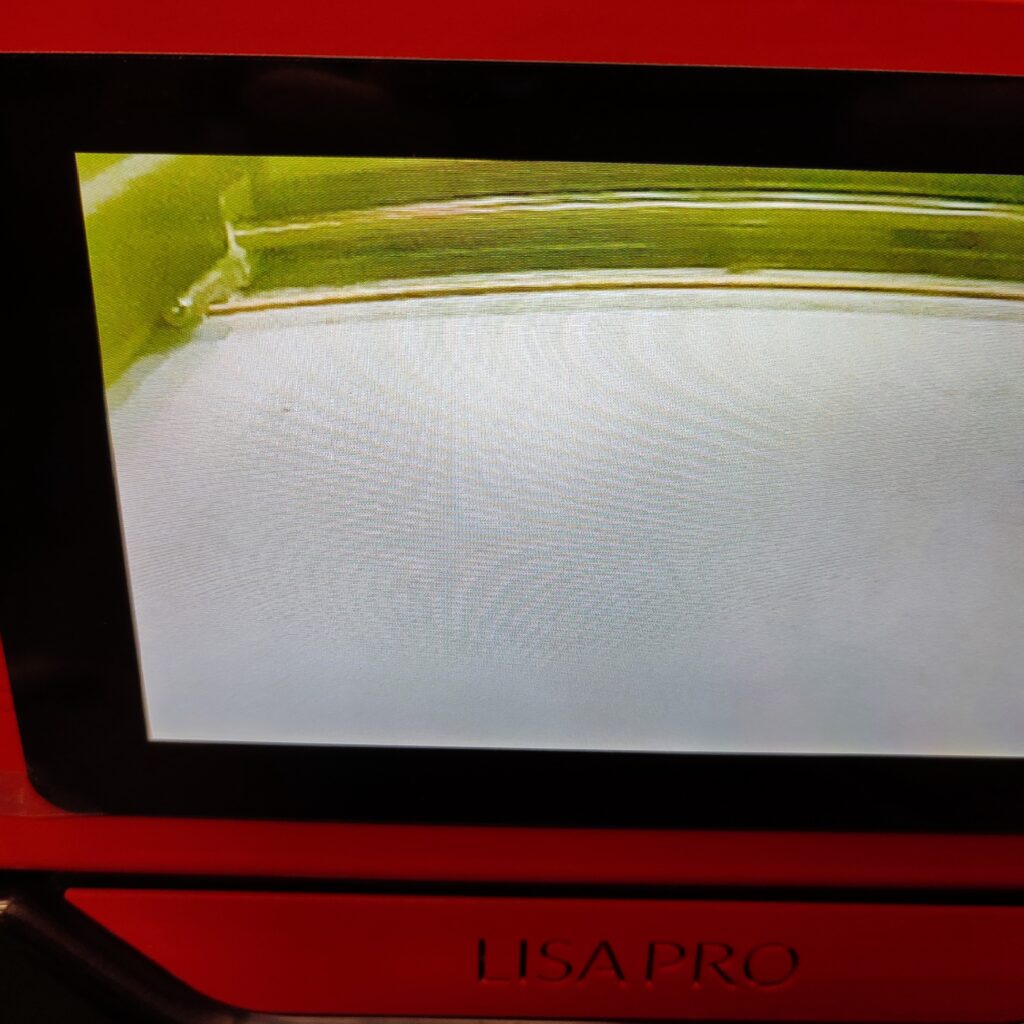

W kolejnym kroku drukarka prosi o zamknięcie pokrywy i rozpocznie nagrzewanie komory. Możemy jedynie podglądać proces przez górna szybę lub kamerę zamontowaną wewnątrz.

Po zakończonym wydruku i wystudzonym wnętrzu możemy spokojnie wyciągać wytworzone obiekty. Warto użyć do tego specjalnych narzędzi Sinterit, które minimalizują kontakt z proszkiem.

Na wyświetlaczu klikamy automatyczny wysuw, dzięki czemu wydruki wraz z niespieczonym proszkiem znajdą się wewnątrz narzędzia.

Tak przygotowany pakiet możemy przekazać do sita (Sinterit Powder Sieve), którego zadaniem jest „wytrząść” niepotrzebny proszek.

Urządzenie to przy pomocy obrotów i wibracji spowoduje wstępne czyszczenie wydruków z materiału, którego można użyć w przyszłości.

Kolejnym etapem jest czyszczenie sprężonym powietrzem przy użyciu piaskarki. Specjalny Sandblaster czyści wydruki z resztek proszku. W trakcie tego procesu udało się uszkodzić jeden z elementów. Wydruki są naprawdę delikatne ale udało się je wydrukować bez zarzutu.

Finalnie wszystko wyszło jak należy. Lisa Pro znakomicie radzi sobie nawet z tak drobnymi i delikatynymi modelami.

Teraz pozostaje jedynie sprawdzić czy jakość i grubość obiektów jest wystarczająca dla potrzeb naszego klienta.