Jakiś czas temu zgłosił się do nas klient, który chciał wykonać na technologi SLS kilka elementów konstrukcyjnych. Modele mają być częściami do protez zwierzęcych dopasowane indywidualnie do każdego pacjenta.. Nasz klient drukował wcześniej podobne elementy na technologi FDM, jednak teraz chce spróbować jak szkielet zachowa się przy SLS. Zlecone części na wydruk to tylko podstawowe elementy konstrukcji, które wymagają wykonania dużej ilości testów zanim wylądują u zwierzęcych pacjentów. Założenie jest takie by maksymalnie wykorzystać uniwersalność protez, przy jednoczesnej bardzo łatwej i szybkiej modyfikacji dla ich dopasowania. W wielkim skrócie to ma być mechanizm z łatwą i szybką zmianą rozmiarów, a nawet kształtów.

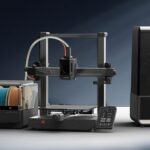

Wykonaniem zlecenia zająłem się osobiście na drukarce SLS Sinterit Lisa Pro. Obiekty są jedynie prototypami i ich kształty w tej wersji nie są zbyt skomplikowane. Jak zwykle na początek drukowania na SLS należy zacząć od Sinterit Studio, czyli programu do cięcia modeli i tworzenia s-coda. Ponieważ obiekty mają być jedynie pierwszą próbą i klientowi zależało na czasie ustawiłem wyższą niż zazwyczaj warstwę na 0,2 mm. Oczywiście używamy oryginalnego proszku PA12 od Sinterit.

Obiekty są wąskie i długie, więc umieszczenie ich na platformie było niezwykle proste. Dla zapobiegnięcia oddziaływania jednego obiektu na drugi podczas spiekania wszystkie modele ustawiamy pod kątem.

Dzięki temu pojedyncze warstwy spiekanego laserem budulce będą miały małe powierzchnie. Możemy to zobaczyć na podglądzie cięcia w Sinterit Studio.

Tak przygotowany plik S-code możemy zaimportować do drukarki. Maszyna po wykonaniu „Homeingu” (dotarciu do zera w osi) ustawi windy obu platform na odpowiedniej wysokości.

Teraz możemy już wsypać proszek do środka drukarki. Do ugniecenia proszku możemy użyć specjalnego narzędzia Sinterit.

Nadmiar proszku zostanie idealnie wyrównany przez drukarkę. Jest to proces automatyczny i w razie potrzeby powtarzalny.

Tak przygotowaną drukarkę możemy zamknąć i wreszcie uruchomić naszego s-coda. Przy ustawieniach i parametrach jakie wprowadziłem wydruk będzie się sporządzał nieco ponad 10 godzin.

Od tego momentu proces jest w pełni automatyczny i nie wymaga ingerencji użytkownika. Możemy jedynie podglądać przebieg spiekania warstw przez wizjer lub podgląd z kamery.

Po 10 godzinach i zakończonym procesie drukowania musimy odczekać około 2h na ostygnięcie drukarki. Temperatura w Komorze roboczej maszyny musi spaść poniżej 50 stopni by można ją było otworzyć.

Kolejnym krokiem jest wyciągnięcie wydruków, które przy zastosowaniu narzędzi Sinterit jest półautomatyczne, czyli łatwe i przyjemne.

Wydrukowane obiekty „łapiemy” do IO BOX-a, a następnie przenosimy w miejsce do postprocessingu.

Dalsza praca to już oczyszczanie wydruków. Można to zrobić na dwa sposoby. Pierwszy to użycie specjalnego Sita od Siterit. Drugie (tą opcję wybrałem tym razem) to ręczne oczyszczanie modeli w kuwecie.

Ręczne oczyszczanie obiektu zajmuje nieco czasu, jednak muszę przyznać, że jest to całkiem przyjemna praca.

Wydobyte modele należy jeszcze potraktować Sandblasterem dla końcowego oczyszczenia.

Nasze wyroby są gotowe. Wszystko udało się idealnie bez jakichkolwiek zakłóceń i nie mogę się doczekać przekazania ich klientowi. Liczę na to, że zdradzi więcej szczegółów co do swojego projektu 🙂

Pamiętajmy, że trzymając w ręku gotowy wydruk nie oznacza to koniec pracy z drukarką SLS. Musimy jeszcze posprzątać i przygotować niezużyty proszek do ponownego drukowania. Budulec najwygodniej jest zebrać za pomocą odkurzacza Atex do specjalnego Separatora.

Tą czynność możemy wykonać zarówno w kuwecie jak i bezpośrednio w komorze drukarki Lisa Pro.

Teraz wystarczy przeczytać z programu Sinterit Studio lub pamięci drukarki ilość świeżego proszku niezbędnego do zmieszania z odzyskanym i mamy przygotowany materiał do kolejnego drukowania na Lisa Pro.

.