Uzyskaj wygląd części formowanych wtryskowo z drukarki 3D, dzięki kilku technikom przetwarzania końcowego, które zapewniają przezroczyste wydruki lub modele o gumowej powierzchni.

Projektanci przemysłowi i inżynierowie dążą do tworzenia prototypów, które wyglądają niemal identycznie jak finalny produkt. Dzięki odpowiedniej obróbce wydrukowanych części, jest to możliwe do wykonania.

Christopher Daniels – starszy technolog i inżynier prototypów w dużej brytyjskiej firmie, stworzył ten przewodnik po przetwarzaniu końcowym części drukowanych 3D, który może okazać się wyjątkowo przydatny w tworzeniu wysokiej jakości elementów, nieodróżnialnych od części formowanych wtryskowo.

W tym artykule omówione zostały niektóre opcje dostępne dla inżynierów, którzy pracują z wydrukami 3D na bazie żywicy z drukarek, takich jak Formlabs SLA lub modeli wydrukowanych w technologii Polyjet firmy Stratasys.

Przygotowanie do przetwarzania końcowego

W przypadku wszystkich poniższych technik, należy umieścić wydrukowane części żywiczne w myjce ultradźwiękowej (np. Formlabs Form Wash) wypełnionej alkoholem izopropylowym na pięć minut. Następnie spłukać je czystą wodą o temperaturze pokojowej i pozostawić do wyschnięcia. Części należy następnie umieścić w komorze UV ( np. Formlabs Form Cure) w celu utwardzenia przez około dwie minuty. Chociaż może się to różnić w zależności od drukarki i żywicy, nadmierna ekspozycja na światło UV może spowodować żółknięcie przezroczystych wydruków.

Po oczyszczeniu i utwardzeniu, przychodzi czas na szlifowanie wszelkich pozostałości po podporach papierem ściernym o ziarnistości 480, co zapewnia gładką powierzchnię w dotyku i umożliwia lepsze przyleganie przyszłych sprayów i klejów.

Jeśli pracowałeś z wydrukami FDM, wiesz, że szlifowanie jest prostym, ale wszechstronnym narzędziem do zmiany chropowatości powierzchni części. Szlifowanie ogólnie odnosi się do dowolnego usuwania materiału ściernego w celu uzyskania gładszego lub bardziej szorstkiego wykończenia i można je osiągnąć za pomocą papieru ściernego lub w przypadku większych i większych części, oszczędzając czas za pomocą piaskarki (piaskarki, są wykorzystywane również w obróbce wydruków SLS, jak np. Sinterit Sandblaster).

Warto wybrać jednak papier ścierny zamiast piaskowania, ponieważ pozwala to na większą kontrolę w trakcie wygładzania powierzchni części, podczas gdy piaskowanie jest bardziej odpowiednie do tworzenia bardziej jednolitego wykończenia. Szlifowanie zwykle zajmuje od 5 do 10 minut, w zależności od złożoności części i tego, jak gładka ma być część. W przypadku większości części, papier ścierny o ziarnistości 480 dobrze usuwa pozostałości po podporach i jest dobrym kompromisem między brakiem czasu, a odpowiednim przygotowaniem powierzchni do malowania natryskowego i powłok.

W przypadku większych części, można używać szlifierki oscylacyjnej z papierem ściernym o dużej ziarnistości, aby usunąć początkowe warstwy z części, a następnie użyć tego samego papieru ściernego, aby wygładzić drobniejsze, trudniej dostępne obszary.

Jeśli mamy do czynienia z prototypami, które stykają się z cieczą, przy użyciu wykańczania ściernego nie tylko wygładzamy powierzchnię, ale także zmieniamy energię powierzchniową części. Innymi słowy, jeśli część wejdzie w kontakt z cieczą, będzie oddziaływać z cieczą w sposób, który albo odpycha (hydrofobowy), albo absorbuje (hydrofilowy) ciecz poprzez działanie kapilarne. Używając papieru ściernego o niskiej ziarnistości, który tworzy większe rysy na części, skutecznie tworzysz małe kanaliki, które przenoszą płyny w taki sam sposób, jak materiały porowate, takie jak gips, gąbka, papier itp. Część, która nie została jeszcze wyszlifowana, będzie bardziej odpychać ciecz niż część, która została wyszlifowana papierem ściernym o niskiej ziarnistości.

W przypadku części Polyjet efekt ten jest najbardziej zauważalny na wykończeniu matowym, w porównaniu z błyszczącym wykończeniem części Polyjet – obszary matowe będą wchłaniać i przenosić ciecz, podczas gdy obszary błyszczące będą ją odpychać.

Należy to wziąć pod uwagę przy wyborze powierzchni do szlifowania, jeśli prototypujesz coś, co będzie zawierać płyn lub będzie miało kontakt z płynem.

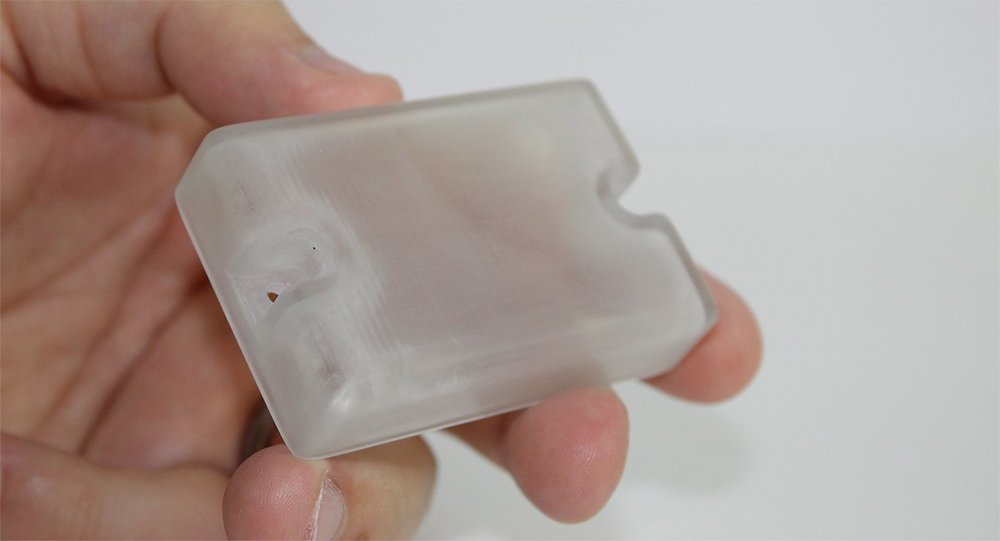

Kryształowo przezroczyste części żywiczne

Poniżej, została szczegółowo opisana technika Christophera Danielsa, która pozwoli na uzyskanie krystalicznie czystego wykończenia przy użyciu popularnych materiałów, które można znaleźć nawet w najbardziej podstawowych warsztatach inżynierskich. Materiałem do drukowania tych części był UV Resin Clear na bazie roślin Anycubic, którego cena detaliczna wynosi około 41 USD za 1 kg butelkę (Anycubic, to marka kojarzona również z żywicznymi drukarkami 3D oraz drukarkami FDM).

Aby uzyskać przezroczyste wydruki, wyglądające jak części formowane wtryskowo, należy zacząć od papieru ściernego o ziarnistości 480, pocierając wydruk jednolitym, okrężnym ruchem. Należy to robić w pojemniku w z wodą, aby utrzymać papier ścierny i część w czystości.

Po obróbce papierem ściernym o ziarnistości 480, przeszlifuj wydruk papierem ściernym o ziarnistości 600 do 800, aby uzyskać jeszcze gładsze wykończenie, które jest gładkie w dotyku, ale nadal ma efekt wizualny matowego szkła.

Na koniec potrzebny będzie papier ścierny o ziarnistości 1200, który doprowadza część do prawie wypolerowanego stanu. W tym momencie część jest bardzo gładka w dotyku.

Poza tym poziomem gładkości, zalecamy używanie tarczy polerskiej (np. Dremel lub narzędzia obrotowego) z umiarkowaną prędkością z pastą polerską (np. T-Cut), aby uzyskać polerowane wykończenie.

Bezbarwne powłoki i lakiery

Właśnie spędziłeś trochę czasu na usuwaniu materiału powierzchniowego z drukowanych części 3D, więc teraz nadszedł czas na dodanie materiału. Przezroczysta powłoka jest często pomijana, ale pozostaje prostym, skutecznym i szybkim sposobem na wygładzenie, wypełnienie niedoskonałości i zwiększenie przejrzystości przezroczystych części. Metoda opisaną poniżej, wykorzystywana jest dość często przez Christophera Danielsa w przypadku modeli drukowanych w technologii Polyjet, w których występuje błyszczący i matowy obszar tej samej części, aby uzyskać bardziej jednolity wygląd i poprawić przejrzystość matowego wykończenia.

Bezbarwne powłoki i lakiery są dostępne w różnych wykończeniach, od matowego, satynowego po półpołysk i połysk. Aby dopasować błyszczące wykończenie górnej części części, wybrany został lakier z połyskiem.

Jak w przypadku każdego sprayu w aerozolu, dobrym wyborem będzie mały ekstraktor biurkowy, który zapobiega wydostawaniu się mgły i oparów do powietrza podczas natryskiwania. Poprawia to nie tylko jakość powietrza, ale także jakość powierzchni lakierowanych części.

Lakier, który został użyty przez autora przewodnika, to bezbarwny lakier samochodowy Halfords, ale każdy błyszczący lakier będzie odpowiedni. Christopher nie zauważył żadnej reakcji między wydrukiem z żywicy a lakierem, ponieważ wydruki z żywicy są zazwyczaj dość odporne na rozpuszczalniki.

Lakier należy natryskiwać z odległości około 30 cm, przesuwając się na boki podczas natryskiwania, aby zapewnić jednolitą warstwę i uniknąć nadmiernego rozpryskiwania. W zależności od konkretnego sprayu, którego możesz użyć, zalecamy odczekanie co najmniej 24 godzin w temperaturze pokojowej przed przystąpieniem do obróbki części.

Po wyschnięciu, przeszlifuj ponownie papierem ściernym o bardzo dużej ziarnistości (1000+), aby usunąć wszelkie niedoskonałości powłoki, takie jak zabłąkane cząsteczki kurzu, overspray lub „łuszczącą się pomarańczę”. Po szlifowaniu spłucz część czystą wodą i upewnij się, że jest sucha i wolna od kurzu przed nałożeniem kolejnej warstwy.

W zależności od tego, jak szorstka jest powierzchnia, może być konieczne nałożenie dodatkowych warstw lakieru. Uwaga: nie należy nakładać grubej, ciężkiej warstwy lakieru, ponieważ spowoduje to lepką powierzchnię, która nigdy nie wysycha. Zawsze nakładaj cienkie, liczne warstwy na jedną grubą.

Powłoka zapewniająca gumowe wykończenie

Techniki post-processingu powłoki gumowej oferują inżynierom i projektantom możliwość tworzenia gumowanych wykończeń na prototypach, podobnych do tych, które można znaleźć na popularnych przedmiotach, takich jak uchwyty, słuchawki i narzędzia. Jest to prostsza metoda niż czyszczenie kadzi i zmiana materiału na żywicę elastomerową. W rzeczywistości, główną zaletą powlekania gumą podczas post-processingu jest możliwość stworzenia gumowego wykończenia, podczas drukowania wszystkich części z jednego materiału. Pozwala to zaoszczędzić czas i pieniądze, ponieważ nie trzeba drukować części “overmold” z gumopodobnej żywicy. Jednakże, ta kalkulacja, może zmieniać się wraz z objętością.

Na rynku dostępnych jest wiele produktów, które oferują powłoki gumowe w różnych kolorach i występują w formie aerozolu (do nakładania natryskowego)lub w pojemniku (do zanurzania części lub pędzla) – polecamy nakładanie tego wykończenia natryskiem, ponieważ tworzy bardziej jednolity wygląd.

Poniżej przedstawiamy technikę nakładania gumowego wykończenia na śrubokręt wydrukowany w 3D ze standardowego materiału. Proces nakładania jest zasadniczo taki sam, jak proces nakładania farby i lakierów w sprayu opisanych powyżej.

Prototyp, to śrubokręt z miękkim uchwytem. Przed rozpyleniem gumowej powłoki, należy zamaskować trzonek śrubokręta, aby pokryć powłoką tylko rękojeść. Następnie możemy rozpocząć natryskiwanie gumowej powłoki z odległości od 6 do 12 cali, aż do całkowitego pokrycia. Podobnie jak w przypadku innych sprayów, ważne jest, aby nie przesadzić i nie doprowadzać do skapywania powłoki. Na szczęście w przypadku marki Plasti-Dip, jeśli popełnimy jakiś błąd, wystarczy poczekać do wyschnięcia, odkleić i spróbować ponownie.

Po około czterech godzinach w temperaturze pokojowej, uchwyt wkrętaka jest suchy i pozostaje miękki w dotyku, podobnie jak gumowa powłoka niektórych urządzeń elektronicznych.

Jak widać, istnieje kilka opcji, które pozwalają na stosunkowo łatwe przekształcenie prototypów, które nadaje im wygląd zbliżony do produktu końcowego. Opcje przedstawione w tym artykule to tylko niektóre z metod, których Christopher Daniels używał w przeszłości zawodowo, do tworzenia realistycznych prototypów przy ograniczonym budżecie, a jednocześnie zapewniał szybką obsługę klientów.

Zdjęcia autorstwa Christophera Danielsa.

Licencja: Tekst „ Przetwarzanie końcowe: Crystal Clear & Rubber Soft 3D Prints” autorstwa All3DP jest objęty licencją Creative Commons Uznanie autorstwa 4.0.

Źródło: All3DP