Dowiedz się, jak korzystać z hydro zanurzania (hydro dipping), polerowania i innych technik przetwarzania końcowego, aby Twoje drukowane modele 3D wyglądały jeszcze lepiej.

Spójrzmy prawdzie w oczy, w pewnym momencie znudzą Ci się (albo już się znudziły) wydrukowane modele w jednym kolorze i z widocznymi warstwami. W tym artykule, pokażemy kilka metod, które poprawią wygląd Twojego wydruku i które można łatwo powtórzyć w domowym warsztacie.

Najpierw przyjrzyjmy się dwóm metodom barwienia, które nadadzą unikalny kolor wydrukowanemu modelowi 3D.

# 1 Hydro Dipping

Hydro zanurzenie, jest techniką często stosowaną w wielu dziedzinach, gdzie potrzebne są skomplikowane i chaotyczne wzory. Stosuje się ją od nakładania koloru na części samochodowe lub jako formę kosmetycznej stylizacji paznokci. Inne nazwy używane dla tej metody to “wirowanie”/“swirling” lub “marmurkowanie wodne”/“water marbling”, ale są one niemal identyczne.

Zasadniczo stosuje się środek barwiący, który nie jest rozpuszczalny w wodzie (tzn.: kolor na bazie oleju lub sprayu), miesza się go na powierzchni wody, tak aby uzyskać prawie pożądany wzór, a następnie zanurza się w nim przedmiot. Ponieważ barwnik nie jest rozpuszczalny w wodzie, wzór przyklei się tylko do twojego modelu.

Szczegółowy przewodnik na temat stosowania hydro zanurzania można znaleźć w Digital Harbour.

Możesz również znaleźć samouczek na temat hydro dripping z Adafruit, służący do nakładania wzorów na fidget spinner. Sprawdź to na poniższym filmie:

# 2 Ombré Koloryzacja dwutonowa

Po pierwsze, czym dokładnie jest „Ombré”? Wikipedia definiuje to jako:

Ombré opisuje stopniowe przenikanie jednego koloru do drugiego, zwykle przenosząc odcienie i odcienie z jasnego na ciemny. Technika ta jest powszechnie postrzegana jako obróbka powierzchni w modzie i sztuce. Na początku XXI wieku ombré stało się popularnym sposobem farbowania włosów, zdobienia paznokci, a nawet pieczenia, a także do dekoracji wnętrz i projektowania graficznego

Dzięki tej technice można uzyskać bardzo dobre gradienty kolorów, ale jest to bardziej czasochłonne i złożone niż ,,marmurkowanie wody”. Stosuje się go z rozpuszczalnym w wodzie iDye Poly, który jest sproszkowanym barwnikiem tkaninowym, do barwienia tkanin syntetycznych, takich jak poliester i nylon.

Prawdopodobnie możesz użyć różnych barwników o podobnych właściwościach. Gradient osiąga się przez wielokrotne zanurzanie obiektu w różnych głębokościach i odstępach czasu. Rezultaty mogą być bardzo przyjemne, co widać na tym wydrukowanym w 3D naszyjniku, wykonanym z żywicy Object VeroClear.

Szczegółowe samouczki ze strony Instructables można znaleźć tutaj i tutaj. Jak widać, podstawowe zastosowania dotyczą biżuterii i elementów dekoracyjnych.

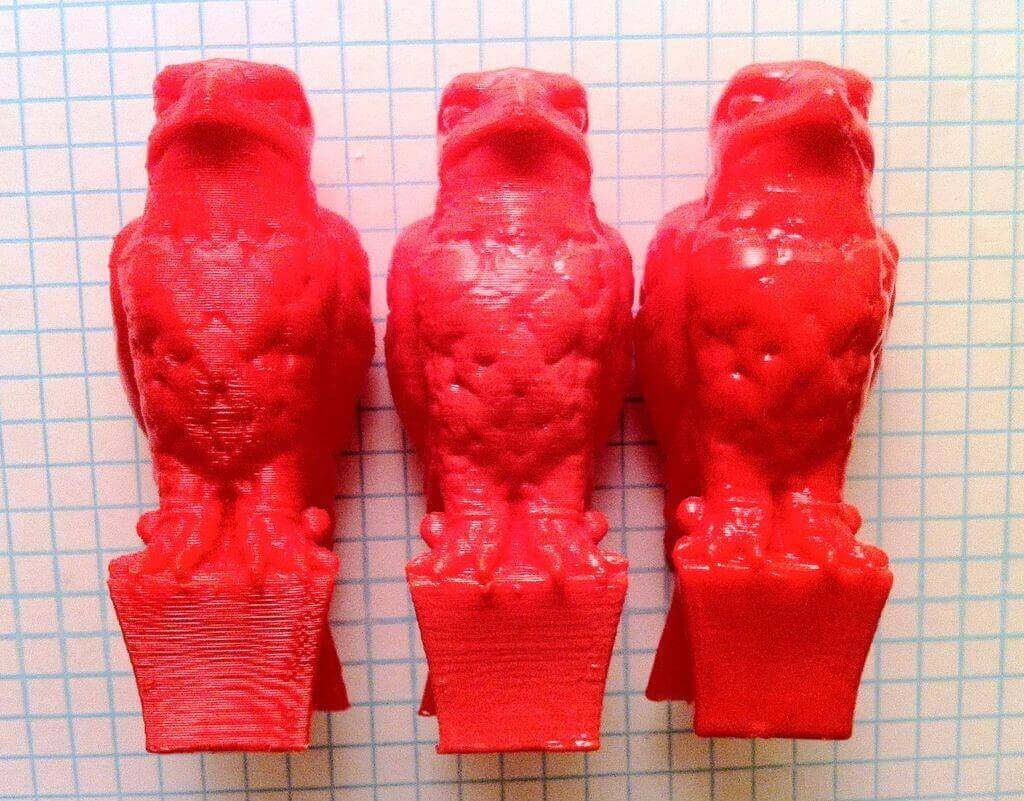

# 3 Wygładzanie powierzchni wydruków

Aby poprawić wykończenie powierzchni i uzyskać gładkie i błyszczące wykończenie materiału, możesz zastosować metody polerowania, które wykorzystują określone chemikalia.

Oto lista niektórych popularnych materiałów do druku 3D i ich powszechnie używanych rozpuszczalników:

- ABS: aceton

- Akryl: większość rozpuszczalników

- PLA: MEK (butanon lub keton metylowo-etylowy) lub „MEK Substitution”, THF (tetrahydrofuran)

- PVA: woda

- PVC: większość rozpuszczalników

- Polikarbinian: dość odporny na rozpuszczalniki

- Nylon: dość odporny na rozpuszczalniki

- Polipropylen: dość odporny na rozpuszczalniki

- Polietylen: dość odporny na rozpuszczalniki

Istnieją również inne, bardziej nietypowe rozpuszczalniki.

WAŻNE: Przeczytaj uważnie wszystkie instrukcje bezpieczeństwa, dotyczące obchodzenia się z tymi materiałami, dołączone do produktu przez twojego dostawcę. Metody te mogą być niebezpieczne: prawie wszystkie rozpuszczalniki są toksyczne dla ludzi, a opary są łatwopalne, a nawet wybuchowe w pewnych warunkach. Zapewnij odpowiednią wentylację, aby zapobiegać pożarom. NIGDY NIE MIESZAJ ŻADNYCH CHEMIKALIÓW. Jeśli zastosujesz którąkolwiek z tych metod, musisz upewnić się, że podjęto wszelkie uzasadnione środki ostrożności. Proszę, bądź bezpieczny!

Oto wideo, opisujące polerowanie ABS-u, za pomocą pary z acetonu. Można to zrobić bez ogrzewania, ale wymaga to znacznie więcej czasu.

Jeśli wolisz uniknąć tej prostej, ale nieco niebezpiecznej metody – i masz trochę czasu i umiejętności majsterkowania – możesz zbudować znacznie bardziej zaawansowaną ultradźwiękową polerkę parową. Wykonana z części z domowego ultradźwiękowego nawilżacza, tworzy mgiełkę rozpuszczalnikową, aby wypolerować powierzchnię drukowanego obiektu 3D.

Ultradźwiękowe urządzenie do polerowania parą, zostało opracowane przez członka Instructables, Michaela, a oto jak opisuje jego cel i funkcję:

Polerowanie parowe nie jest niczym nowym. Doświadczeni entuzjaści drukowania 3D, doskonale wiedzą, że możesz wygładzić powierzchnię drukowanych obiektów 3D, wystawiając je na działanie odpowiednich rozpuszczalników. Istnieje kilka metod na to, ale każda z nich ma unikalne wady.

Poniżej znajduje się wideo z jego urządzenia w akcji, przetestowanego przy użyciu części z DIY TstrBot. Pamiętaj jednak, że ta metoda przetwarzania zmniejszy wytrzymałość twojego wydruku. Długotrwałe wystawienie na działanie oparów rozpuszczalnika, osłabi zewnętrzną powłokę wydruku.

Kompletny przewodnik, zawierający wszystkie części i kroki, które pozwolą stworzyć urządzenie, można znaleźć w instrukcjach Pamiętaj… Bezpieczeństwo przede wszystkim!

https://www.youtube.com/watch?v=PivH4Dm3ysw

Jeśli szukasz gotowego rozwiązania, do polerowania wydruków 3D, możesz zapoznać się z urządzeniem Zortrax Apoller, które automatycznie wygładza modele drukowane 3D w technologii FDM/FFF, za pomocą oparów butanonu (MEK) lub acetonu, aby usunąć widoczne warstwy.

Licencja: Tekst „ Hydro Dipping i inne sztuczki do postprodukcyjnych wydruków 3D ” autorstwa All3DP jest dostępny na licencji Creative Commons Uznanie autorstwa 4.0.

Źródło: https://all3dp.com/