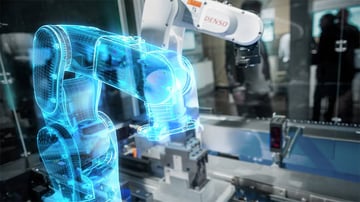

Cyfrowy bliźniak, to identyczna wirtualna reprezentacja rzeczywistego obiektu fizycznego, takiego jak maszyna. Służy do katalogowania właściwości, wymiarów i komponentów obiektu; przewidywania jego zachowania w różnych warunkach oraz pomocy w produkcji, naprawie lub wymianie tego przedmiotu.

Termin ,,cyfrowy bliźniak”, można również zastosować do ludzi, organizacji, budynków, a nawet procesów. Na przykład Twój cyfrowy bliźniak online składa się ze wszystkich dostępnych danych o Tobie, a wielu marketerów wykorzystuje je do przewidywania Twoich zachowań zakupowych, ale w tym artykule skupimy się na cyfrowych bliźniakach fizycznych, dzięki którym możliwe jest wyprodukowanie rzeczy.

Dlaczego warto korzystać z cyfrowego bliźniaka?

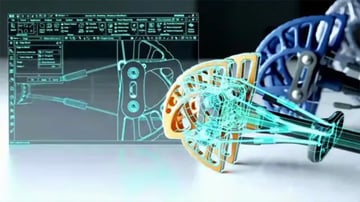

Cyfrowy bliźniak obiektu, to znacznie więcej niż model CAD. Cyfrowym bliźniakiem jest model CAD oraz wiele danych, w tym dane symulacyjne, dane produkcyjne i często opinie na temat wydajności produktu w czasie jego użytkowania. Wszelkie dane dotyczące produktu lub części można umieścić w cyfrowym bliźniaku.

Korzystając z oprogramowania, takiego jak Netfabb i Siemens NX, producenci mogą przeprowadzać symulacje oraz testy na cyfrowym bliźniaku, eliminując przy tym potrzebę tworzenia wielu fizycznych prototypów. Wykorzystując dane z czujników, producenci mogą śledzić i kontrolować warunki panujące wewnątrz drukarki 3D wytwarzającej daną część. Z każdą nową warstwą i źródłem danych cyfrowy bliźniak staje się bardziej kompletny.

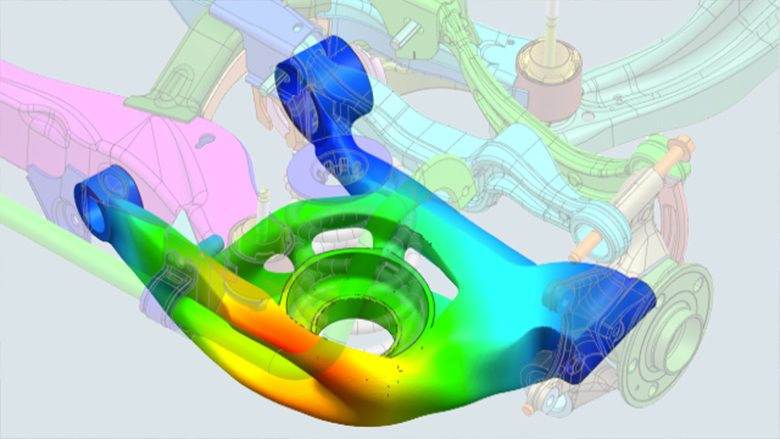

W szczególności w przypadku drukowania 3D, dane symulacyjne mogą pomóc w rozwiązywaniu problemów w wytwarzaniu przyrostowym, z zachowaniem spójności i przewidywaniem problemów, które mogą pojawić się w wyniku anomalii, takich jak ogniskowe topienie się indywidualnie drukowanych warstw. Symulacje mogą pomóc w przewidywaniu problemów związanych z odkształceniem, rozkładem temperatury, interferencją wtórnego powlekania i innymi zjawiskami termomechanicznymi. Posiadanie szczegółowych danych o błędach drukowania, może pomóc w zapewnieniu spójności produkcji część po części, podczas gdy możliwość cyfrowej obserwacji procesu produkcyjnego w pierwszej kolejności pomaga zmniejszyć liczbę błędów drukowania i defektów wynikających z problemów geometrycznych.

Wirtualne bliźniaki mogą również zwiększyć wydajność projektowania, ponieważ umożliwiają programistom wypróbowanie i porównanie większej liczby konfiguracji, niż byłoby to możliwe w przypadku modeli fizycznych. Umożliwia to projektantom i inżynierom weryfikację i optymalizację projektu obiektu przed zainwestowaniem w materiały wymagane do wytworzenia fizycznego prototypu.

Jest to idealne rozwiązanie dla części silników rakietowych i samochodów, do których jest powszechnie stosowane wykorzystanie cyfrowych bliźniaków, ale zyskuje również na popularności (choć powoli) we wszystkich typach produkcji. Przyjrzyjmy się temu, jak cyfrowy bliźniak w połączeniu z wytwarzaniem addytywnym może zapewnić Twojej firmie przewagę.

Jak stworzyć cyfrowego bliźniaka?

Cyfrowy bliźniak zaczyna się jako cyfrowy model 3D opracowany za pomocą CAD, CAE lub projektowania generatywnego. Dodatkowe warstwy danych są nakładane na model CAD za pośrednictwem dowolnego z rozwiązań programowych i platform wymienionych poniżej w sekcji dotyczącej oprogramowania. Dane z symulacji i testów w świecie rzeczywistym, w połączeniu z danymi produkcyjnymi z drukarki 3D i danymi z części znajdujących się już w terenie, uzupełniają cyfrowego bliźniaka.

Jeśli obiekt już istnieje, ale nie ma wersji cyfrowej, możesz wykonać jego skan 3D za pomocą jednej z czterech technologii: skanera laserowego 3D, skanowania światła strukturalnego, technologii time-of-flight, która wykorzystuje laserowe skanowanie impulsowe lub fotogrametrii (bardziej wyrafinowana wersja stereoskopowego widzenia obejmująca więcej kątów kamery). Po uzyskaniu cyfrowej wersji projektu nadszedł czas, aby dodać inne typy danych, które masz w pierwszym przykładzie.

Chociaż może się to wydawać proste, w rzeczywistości dla większości firm technologia jest nadal poza zasięgiem.

Kto korzysta z technologii Digital Twin?

Jednym z przykładów cyfrowego partnerstwa i wytwarzania przyrostowego jest projekt armii amerykańskiej, mający na celu utrzymanie floty helikopterów Blackhawk. Pojazdy te zostały po raz pierwszy wprowadzone w 1979 roku i minęły dziesięciolecia od wyprodukowania części zamiennych. Teraz armia współpracuje z Wichita State University, aby rozmontować kawałek po kawałku Blackhawk i zeskanować każdą pojedynczą część w celu uchwycenia i przechowywania ich jako cyfrowych bliźniaków. Celem jest stworzenie wirtualnej bazy danych części, tak aby można było dokonywać wymian na żądanie, podczas których część zostanie wydrukowana na drukarkach 3D. Cyfrowy bliźniak pomoże również mechanikom w naprawach.

Ten przykład ilustruje, w jaki sposób cyfrowe bliźniaki i wytwarzanie przyrostowe w połączeniu ze sobą, mogą przedłużyć żywotność szerokiej gamy sprzętu i maszyn, dla których nie jest już możliwe wytwarzanie i magazynowanie części zamiennych.

Obecnie bliźniak cyfrowy jest powszechnie stosowany do przewidywania, kiedy maszyna będzie wymagała konserwacji. General Electric był jednym z pierwszych użytkowników oprogramowania do cyfrowych bliźniaków dla fizycznych zasobów. Ich dział lotniczy wykorzystuje tę technologię do przewidywania degradacji silnika w ich silniku GE90 dla floty samolotów Boeing 777, umożliwiając firmie ostrzeganie klientów, kiedy nadchodzi czas na konserwację. Ta sama technologia jest stosowana do części, które są wykorzystywane do lokomotyw i turbin wiatrowych.

Jeśli potrafisz przewidzieć, które części mogą wymagać konserwacji, możesz zapobiegawczo zaprojektować te części w inny sposób. Inny producent samolotów, Boeing, był w stanie osiągnąć nawet 40-procentową poprawę jakości części i systemów wykorzystywanych po raz pierwszy do produkcji samolotów komercyjnych i wojskowych przy użyciu cyfrowych bliźniaków i symulacji – powiedział Dennis Muilenburg, dyrektor generalny Boeinga, w rozmowie z magazynem Aviation Today.

Producenci samochodów od lat korzystają z cyfrowych bliźniaków. W jednym z bardziej zaawansowanych przykładów, Tesla tworzy cyfrowego bliźniaka dla każdego produkowanego przez siebie samochodu. Czujniki z tysięcy samochodów stale przesyłają dane o wydajności z powrotem do Tesli, gdzie sztuczna inteligencja interpretuje dane i określa, czy samochód działa zgodnie z przeznaczeniem, czy też wymaga konserwacji. Łącząc sztuczną inteligencję i IoT, Tesla jest w stanie nieustannie uczyć się z prawdziwego świata i optymalizować każdy ze swoich samochodów indywidualnie, w czasie rzeczywistym.

Maserati wykorzystał program CAD firmy Siemens NX nie tylko do projektowania i kształtowania swoich samochodów, ale także do symulacji testów. Dzięki cyfrowej kopii, firma była w stanie wygenerować wirtualną kopię równolegle z fizycznym rozwojem samochodu – w 100% wierną oryginałowi, aż do ostatniej śruby. W procesie rozwoju programiści Maserati wykorzystali dane z rzeczywistego i wirtualnego modelu jednocześnie, wykorzystując te informacje równolegle do ciągłej optymalizacji i byli w stanie obniżyć zarówno koszty, jak i czas potrzebny na rozwój o 30%, jak twierdzi Siemens.

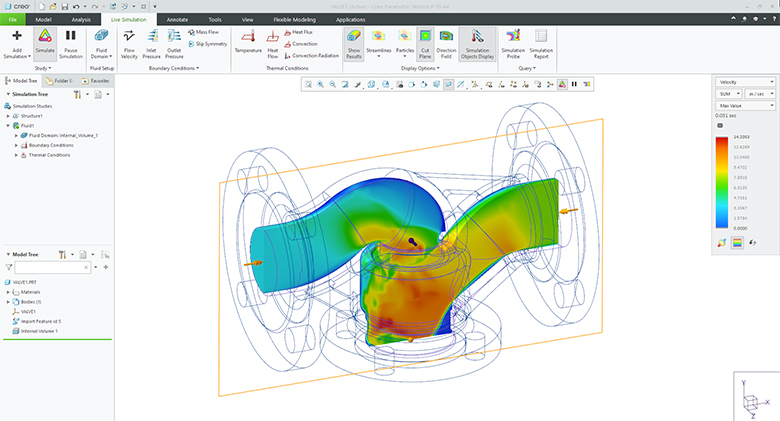

Cyfrowe bliźniaki są również wykorzystywane do tworzenia samych drukarek 3D. Siemens pomógł HP w stworzeniu cyfrowego bliźniaka drukarki 3D Jet Fusion 5200, aby pomóc w symulacji wzorców przepływu powietrza przez maszynę. Wygenerowane dane pozwoliły firmie HP zoptymalizować topologię kanału chłodzącego w celu uzyskania idealnej wentylacji i dostarczyły symulacji wzorców przepływu powietrza. Wynikowy nowy projekt umożliwił zwiększenie wydajności przepływu powietrza o 22%, umożliwiając zwiększenie szybkości drukowania HP o 15% bez ryzyka przegrzania.

Oprogramowanie dla cyfrowych bliźniaków

Cyfrowe bliźniaki wymagają dużej ilości danych i mocy obliczeniowej, dlatego polegają na wielu technologiach związanych z Przemysłem 4.0, takich jak przetwarzanie w chmurze, symulacje, IoT, inteligentne czujniki, duże zbiory danych i analizy. Wymagają również elastycznej interoperacyjności między różnymi częściami oprogramowania i platformami, aby zintegrować wszystkie dane, które możesz mieć na temat części. Zaczynamy dostrzegać ważne partnerstwa między twórcami technologii, których celem jest umożliwienie takiej wymiany danych, ale produkcja addytywna wciąż znajduje się na początku tej podróży.

Podobnie jak inne systemy cyber-fizyczne, digital twining powoli rozwija swój pełny potencjał w firmach, które nie nadążają z wdrażaniem nowych technologii. Kilka cyfrowych bliźniaczych rozwiązań programowych pojawiło się i zniknęło z powodu wyzwań związanych z integracją wszystkich niezbędnych danych z wielu źródeł, a także z powodu powolnego tempa wdrażania technologii w branży produkcyjnej.

Jednakże, technologia digital twining jest integrowana z kilkoma narzędziami programowymi już używanymi do produkcji addytywnej, umożliwiając producentom jednoczesne stosowanie AM i digital twining.

Autodesk Netfabb i Fusion 360

Rozszerzenie Additive Simulation, dostępne w Netfabb i Fusion 360 firmy Autodesk, koncentruje się na wytwarzaniu przyrostowym z metali z technologią symulacji, która umożliwia ocenę projektów i wielu zmiennych związanych z wytwarzaniem przyrostowym z metalu przed wysłaniem zadania do drukarki.

Najsilniejszym jak dotąd krokiem Autodesk w kierunku cyfrowych bliźniaków jest nowy program Tandem, który wprowadza cyfrowe bliźniaki do modelowania informacji o budynku i miejmy nadzieję, do produkcji w przyszłości.

„Wartości cyfrowego bliźniaka nie można przecenić ze względu na jego zdolność do łączenia świata fizycznego i cyfrowego, zapewniając w czasie rzeczywistym świadomość operacyjną konstrukcji, maszyn lub produktów” – mówi Nicolas Mangon, wiceprezes Autodesk.

Siemens NX i Xcelerator

Używany przez inżynierów do projektowania, symulacji i produkcji, Siemens NX obejmuje projektowanie produktu, analizę techniczną i produkcję. Połączenie rozwiązań, które umożliwiają firmom „uświadomienie sobie wartości cyfrowego bliźniaka” – mówi Siemens.

Siemens NX usuwa barierę, która tradycyjnie oddzielała zespoły projektowe i symulacyjne, integrując technologię symulacji Simcenter z platformą NX.

Siemens ogłosił niedawno nowe partnerstwa z trzema liderami w przemysłowej produkcji przyrostowej; Morf3D, Sintavia i Evolve Additive Solutions. Nadrzędnym celem tych partnerstw jest rozszerzenie istniejącego ekosystemu oprogramowania Siemensa, platformy Xcelerator, w celu obsługi najnowszych osiągnięć i technologii druku 3D.

Creo

W 2020 roku twórcy popularnego oprogramowania 3D CAD Creo ogłosili nowe ulepszenia, które mogą pochwalić się funkcjonalnością opartą na technologii sztucznej inteligencji. Oprócz podstawowych ulepszeń produktu Creo 7.0 wprowadził nowe możliwości w czterech kluczowych obszarach: projektowanie generatywne, projektowanie oparte na symulacji, projektowanie wieloobiektowe i wytwarzanie przyrostowe.

Authentise & Nebumind

Oprogramowanie ,,twinningowe” do wytwarzania przyrostowego jest bardziej wyspecjalizowane i często wymaga współpracy. Na przykład wydawca oprogramowania Authentise nawiązał współpracę z niemieckim startupem Nebumind w celu zintegrowania wizualizacji cyfrowego bliźniaka ze swoim oprogramowaniem. Nebumind tworzy cyfrowe wizualizacje bliźniacze, które łączą parametry maszyny i dane z czujników z oryginalną geometrią części. Integracja tych wizualizacji z narzędziami przepływu pracy Authentise do wytwarzania przyrostowego może pomóc użytkownikom zidentyfikować problematyczne strefy każdej wydrukowanej w 3D części. Ponieważ oprogramowanie Authentise już przechwytuje dane z drukarek 3D i zarządza wydrukowaną geometrią, system automatycznie przekazuje te informacje do Nebumind, aby zapewnić pełną identyfikowalność. Oprogramowanie to nie jest jednak używane do testowania części drukowanych w 3D,

Intellegens & Ansys

Na początku 2021 r. Firma Intellegens, zajmująca się rozwiązaniami uczenia maszynowego, ogłosiła współpracę z firmą Ansys, dostawcą symulacji inżynierskich, w celu przyspieszenia rozwoju niezawodnych i powtarzalnych procesów wytwarzania przyrostowego. Połączenie technologii obu firm mogłoby przyspieszyć zdolność zespołów projektowych AM do analizowania danych z eksperymentów, symulacji lub modeli generujących produkcję oraz cyfrowych bliźniaków, które wychwytują istotne wnioski. Modele te optymalizują parametry procesu i proszki, poprawiając jakość części AM przy jednoczesnym skróceniu czasu wprowadzenia na rynek.

Vertex

To oprogramowanie może pomóc w tworzeniu bogatych, interaktywnych doświadczeń 3D produktów na podstawie danych CAD. Działająca w chmurze, platforma wirtualnego bliźniaka Vertex z siedzibą w USA umożliwia współpracę zespołową poprzez odblokowywanie danych 3D i zapewnianie dopasowanych wizualizacji w zakresie inżynierii, zaopatrzenia, produkcji, sprzedaży, marketingu, usług i łańcucha dostaw.

Zdolność cyfrowych bliźniaków do oszczędzania czasu i pieniędzy stworzyła duży rynek dla oprogramowania do cyfrowych bliźniaków o nazwach takich jak aPriori i Akselos.

Aktualne ograniczenia cyfrowych bliźniaków

Chociaż tworzenie cyfrowego bliźniaka w produkcji addytywnej przynosi niezliczone korzyści, jego wdrożenie wiąże się również z poważnymi wyzwaniami i może nie być odpowiednie dla każdej firmy.

Łączność

Potrzeba łączności i tworzenia danych w czasie rzeczywistym sprawia, że cyfrowy bliźniak różni się od modeli matematycznych i trójwymiarowych, a ich tworzenie jest trudne. Moc obliczeniowa wymagana do uzyskania tego połączenia nie zawsze jest praktyczna, a infrastruktura nie jest powszechnie dostępna.

Gromadzenie danych

Bliźniak potrzebuje prawie doskonałych danych, aby działał, w tym danych historycznych, które nie zawsze mogą zostać zdigitalizowane. Firma musi najpierw mieć niezawodny proces gromadzenia i przechowywania danych przed utworzeniem bliźniaka, co oznacza, że może również wymagać nowych praktyk zarządzania danymi i odpowiednch kanałów łączności między poprzednio odizolowanymi członkami zespołu.

Ponieważ cyfrowe bliźniaki muszą reprezentować każdy aspekt obiektu lub systemu, w grę wchodzi szereg dyscyplin inżynierskich. W rezultacie utworzenie nowego przepływu pracy może być konieczne do utworzenia nowych procedur potrzebnych do wykorzystania aktualnych danych i udostępniania wyników testów.

Podział IT / OT może być trudny do przezwyciężenia, ponieważ technolodzy operacyjni mają doświadczenie w zakresie mechaniki i automatyzacji, podczas gdy wiedza na temat modelowania 3D i symulacji jest domeną informatyków.

Bezpieczeństwo

Zdalne udostępnianie zawsze niesie ze sobą ryzyko ich przechwycenia. Ilość danych, które trzeba przesłać, aby stworzyć i utrzymywać dokładne modele, jest ogromna i nie wszystkie firmy mają infrastrukturę cyberbezpieczeństwa, aby chronić swoją własność intelektualną.

Te wyzwania pojawiają się ponownie, gdy dane są centralnie przechowywane. Każda platforma cyfrowego bliźniaka będzie musiała zapewnić klientów o prywatności ich danych, chociaż nie ma gwarancji, że systemu nie będzie można zhakować.

Cyfrowe bliźniaki to przyszłość produkcji

Chociaż branża przygotowuje się do wielkich ruchów dzięki technologii digital twin, zrozumiałe jest, że nie wszyscy klienci będą gotowi do jej wdrożenia od razu. Większe firmy z branży produkcyjnej, motoryzacyjnej i lotniczej raczej wcześniej niż później zaczną czerpać korzyści z technologii cyfrowych bliźniaków w produkcji addytywnej.

Aby napędzać innowacje w technologii cyfrowych bliźniaków, uchwycić najlepsze praktyki i zharmonizować rozumienie cyfrowych bliźniaków w całej branży, w grudniu 2020 r. Założono Digital Twin Consortium. Partnerami założycielskimi konsorcjum byli między innymi Autodesk, Bentley Systems i Microsoft.

Oczekuje się, że do 2025 r. Prawie 89% wszystkich platform IoT będzie korzystać z jakiejś formy technologii cyfrowego bliźniaka. W odniesieniu do wytwarzania addytywnego, w szczególności, mimo że występują powyższe wyzwania, branża może wiele zyskać, jeśli chodzi o oszczędność czasu i kosztów oraz poprawę drukowalności wszystkiego, od części na żądanie po całe konstrukcje.

Licencja: tekst “How Digital Twins Will Revolutionize 3D Manufacturing” autorstwa All3DP Pro jest objęty licencją na podstawie międzynarodowej licencji Creative Commons Attribution 4.0.

Źródło: All3DP